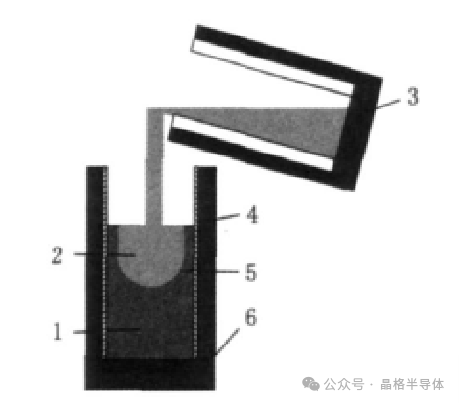

铸锭浇注法是较早出现的一种技术,1975 年由 Wacker 公司首创。该方法先将硅料置于熔炼坩埚中加热熔化,随后利用翻转机械将其注入模具内结晶凝固,最初主要用于生产等轴多晶硅。近年来,为提升多晶硅电池转换效率,通过控制模具中熔体凝固过程的温度,创造定向散热条件,从而获得定向柱状晶组织。

然而,该方法存在一些弊端,由于使用的坩埚和模具多为石墨、石英材质,致使多晶硅中氧、碳等杂质含量较高,而且硅熔体在高温下与石墨反应,加上硅凝固时的体膨胀,易造成硅锭与石墨模具粘连,脱模困难。为解决这些问题,研究者在坩埚和模具内表面涂覆 Si3N4、SiC-Si3N4 等材料,还通过增大坩埚或模具的体积表面比来减少熔体与它们的接触面积,降低杂质含量。同时,采用真空电磁感应熔炼或冷坩埚感应熔炼等新的熔炼技术,进一步提高多晶硅锭的品质。尽管如此,铸锭浇注法的熔炼与结晶在不同坩埚中进行,容易造成熔体一次污染,且受熔炼坩埚及翻转机械限制,炉产量较小,所生产的多晶硅大多为等轴状,电池转换效率较低。

定向凝固法是在同一坩埚中熔炼,通过控制熔体热流方向,使坩埚中熔体形成一定温度梯度,进而实现定向凝固得到柱状晶。热交换法和布里曼法是实际应用中主要的定向凝固方法。热交换法是目前国内生产厂家常用的炉型,其原理是在坩埚底板通冷却水或气进行强制冷却,使熔体自上向下定向散热。该方法的优点是炉子结构简单,长晶速度受坩埚底部散热强度控制,如冷却水流量和进出水温差等。

但由于定向凝固时径向不能散热,且坩埚和热源静止不动,随着凝固进行,热场温度向上推移,温场控制与调节难度较大,而且长晶速度及温度梯度为变数,锭子高度受限,扩大容量只能增加硅锭截面积。布里曼法则是将坩埚以一定速度移出热源区域,建立定向凝固条件。它的特点是坩埚和热源在凝固开始时作相对位移,分液相区和凝固区,用隔热板隔开,液固界面交界处温度梯度大于 0 且接近常数,长晶速度受工作台下移速度及冷却水流量控制,可调节,但炉子结构比热交换法复杂,坩埚需升降且速度要平稳,底部还需水冷。

在实际生产中,通常将两者结合,以获得更好的定向效果。与铸锭浇注法相比,定向凝固法在同一坩埚内完成熔炼与凝固成形,避免了熔体的一次污染,得到的柱状晶减轻了晶界的不利影响,还能利用杂质分凝效应提纯硅。

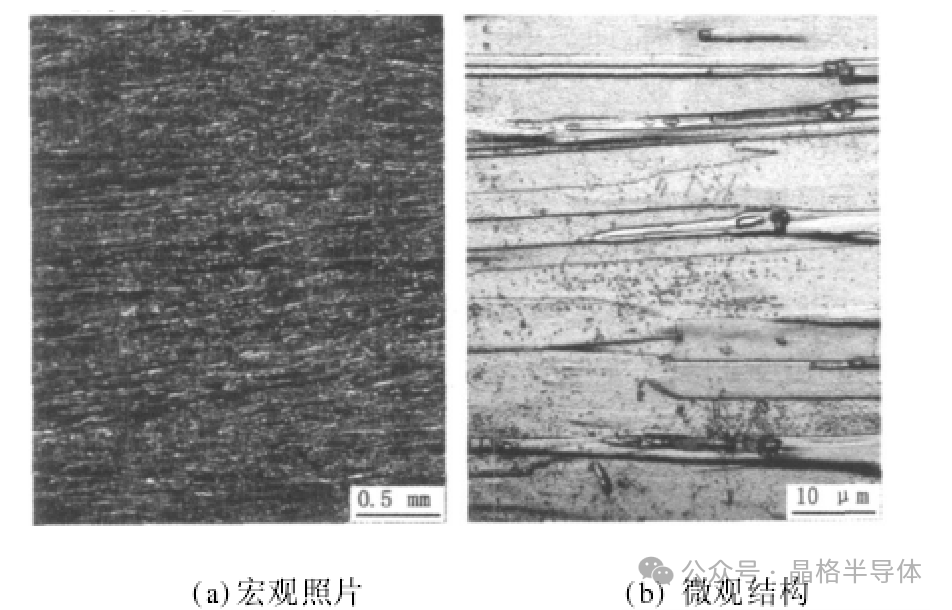

电磁感应加热连续铸造(EMCP)技术于 1985 年由 Ciszek 提出,在日本得到深入研究并成功应用于工业生产,法国也将其用于太阳能电池用多晶硅的制备。该技术综合了冷坩埚感应熔炼与连续铸造的原理,具有诸多优点。颗粒硅料经加料器连续进入坩埚熔体,通过熔体预热及线圈感应加热熔化,随下部硅锭向下抽拉凝固,实现连续操作。感应熔炼时,熔体与坩埚无接触或软接触,有效避免了坩埚对熔体的污染,所得锭中杂质含量基本与原料相同,氧含量降低,铜略高;

冷坩埚寿命长,可重复利用,降低了成本;电磁力的搅拌作用和连续铸造使铸锭性能稳定、均匀,材料利用率高,生产效率也较高,可达 30kg/h 左右。不过,该方法制备的多晶硅锭晶粒较小,外围贴壁晶粒尺寸小于 1mm,中间部分稍大也仅 1 - 2mm,晶内缺陷较多。由于晶内缺陷对电池转换效率影响较大,且常规外除杂意义不大,因此研究开发了钝化技术来提高电池性能。

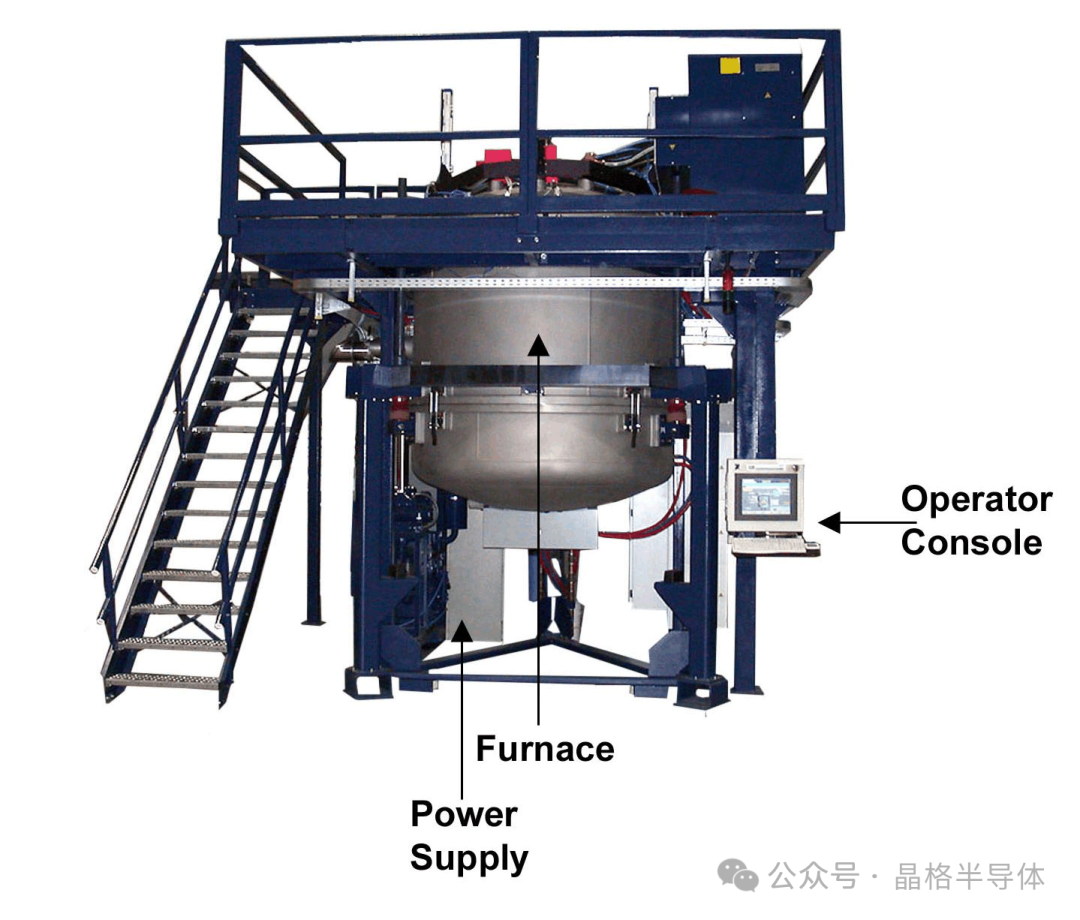

多晶硅片加工流程涵盖装料、熔化、定向生长、冷却凝固、Si 锭出炉、破锭、多线切割、Si 片清洗和包装等环节,每个环节都有严格的操作要求和参数控制。例如装料时要将清洗或免洗的硅料装入喷有氮化硅涂层的石英坩埚,注意轻拿轻放,避免刮破涂层,还要控制好环境湿度和温度;长晶过程中要精确控制温度梯度和生长速率,以保证多晶硅的质量。多晶硅片生产的核心设备是大容量多晶硅铸锭炉,其由罐状炉体、加热器、装载及隔热笼升降机构等多个系统组成,关键设计技术包括热场设计、隔热笼同步提升、电极连接等。国内外众多企业生产多晶硅铸锭炉,不同企业的产品在技术参数和性能上各有特点,如美国 GT - Solar 公司的设备在中国保有量较大,德国 ALD 真空技术公司、英国 Crystalox Limited 公司、挪威 Scanwafer 公司和法国 ECM 公司等也都有各自的优势产品。

在多晶硅的生产过程中,杂质和缺陷是影响其质量的重要因素。杂质主要来源于原料、坩埚和生产环境等,常见的杂质有氧、碳、氮和过渡族金属元素等。氧主要来自石英坩埚的玷污,在硅的熔点温度下,硅与二氧化硅反应产生氧,氧在硅熔体中的传输受多种因素影响,过高的氧浓度会生成热施主、新施主和氧沉淀,影响材料性能。碳主要源于石墨坩埚或石墨托的玷污,以及金属硅中未充分去除的碳,碳在硅中的行为复杂,适量的碳可能对材料有一定正面影响,但过多的碳会产生碳化硅沉淀,降低材料电学性能。

氮在一定程度上能增加硅材料的机械强度,但在物理法多晶硅生产中,可能导致细晶产生,影响太阳能电池性能。过渡族金属元素如 Fe、Co、Ni、Cu 等在硅中会引起晶格畸变,形成深能级复合中心,降低少数载流子寿命,严重影响多晶硅的电学性能。多晶硅中还存在晶界、位错、小角晶界等多种缺陷,晶界对少数载流子寿命的影响存在争议,但杂质易在晶界偏聚或沉淀;位错则会因热应力和沉淀生成而产生,其本身具有电学活性,会降低少数载流子寿命,且金属易在其上偏聚,进一步降低材料性能。

为了获得高质量的多晶硅,半导体级高纯硅的制备至关重要。通常先用碳还原石英制取冶金级硅,再将其转化为三氯氢硅等中间化合物,经过分馏提纯后,在氢气氛中还原反应沉积形成半导体级高纯多晶硅。由于这种方法制取的多晶硅纯度极高,需转化为单晶后通过电阻率和霍尔测量来鉴定杂质含量。

多晶硅锭定向凝固生长技术在不断发展和完善,尽管目前仍面临杂质控制、缺陷减少等挑战,但随着技术的创新和工艺的优化,未来有望进一步提高多晶硅的质量和生产效率,降低成本,推动半导体产业和太阳能产业的持续发展。