一、高晶体质量保障

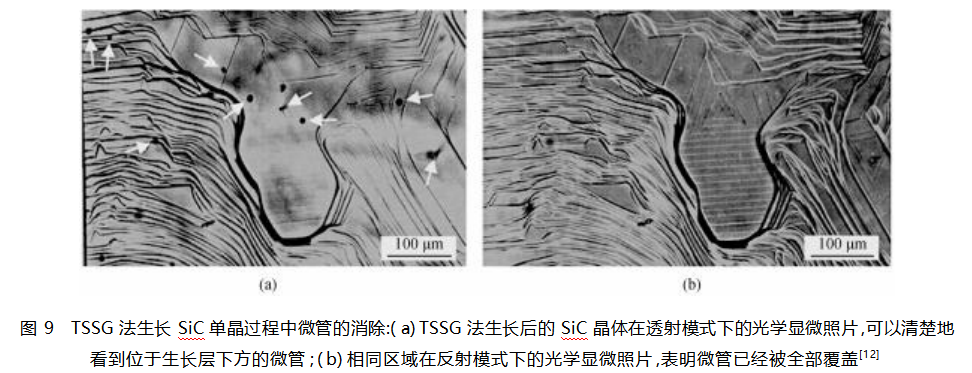

(一)消除微管缺陷

微管是SiC晶体中极为有害的缺陷,哪怕数量极少,也会对SiC器件的性能产生毁灭性打击。在传统物理气相传输法(PVT)生长SiC单晶时,微管极易形成,并且籽晶或衬底里原有的微管还会在后续生长中不断延伸,使得晶体质量难以提升。而TSSG法在生长SiC单晶过程中,展现出独特的优势——完全不会产生微管。众多研究成果有力地证明了这一点,1996年,Yakimova等发现液相外延SiC能完美覆盖衬底中原有的微管缺陷,从而获取无微管的高质量SiC单晶;1999年,Hofmann等通过光学显微镜观察进一步证实TSSG法生长SiC单晶时微管可被有效覆盖;Khan等借助X射线衍射、光学显微镜以及扫描电镜等多种先进检测手段,同样证实液相外延能有效修复衬底中的微管和其他宏观缺陷,大幅降低晶体中的位错密度;Ujihara等利用拉曼光谱也证实了液相外延生长的SiC可有效覆盖衬底中的固有缺陷,显著提升晶体质量。由此可见,TSSG法为获得高质量SiC单晶提供了坚实保障。

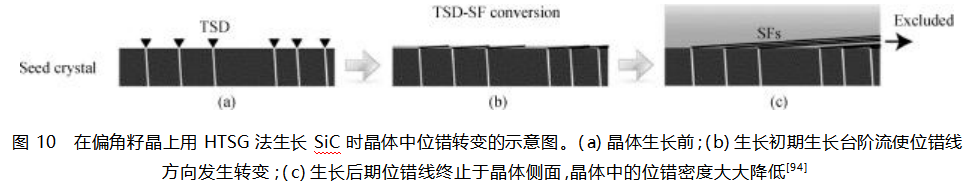

(二)降低位错密度

位错也是影响SiC晶体性能的关键因素之一。在TSSG法生长SiC单晶的过程中,存在着奇妙的位错转变机制。日本名古屋大学Harada等给出的位错转变机理示意图显示,台阶流会促使籽晶中位错线原本垂直于生长台阶流方向的螺位错(TSDs)和刃位错(TEDs),转变为位错线与台阶流相平行的堆垛层错(SFs)。随着台阶流的持续生长,SF不断横向扩展,并最终终止于晶体的侧边缘。这一转变过程极大地减少了籽晶中位错在后续生长中的继承和延伸,使得晶体中的位错密度大幅降低,进而提升了SiC晶体的电学性能和机械性能,为SiC器件的高性能运行奠定了基础。

二、扩径优势显著

(一)传统方法扩径困境

当前,SiC衬底及器件的高成本严重阻碍了SiC在更广泛领域的推广应用。增大单晶尺寸是提高器件生产效率、降低单个器件制造成本的重要途径,因此扩径技术成为全球研究者关注的焦点。PVT法作为目前生长SiC单晶的主流且唯一实现大规模商业化的方法,在扩径方面却困难重重。以行业巨头Cree公司为例,早在30多年前就成功生长出2英寸的SiC单晶,但直至今日,其8英寸SiC单晶衬底仍未实现商业化,这足以体现PVT法扩径技术面临的巨大挑战。

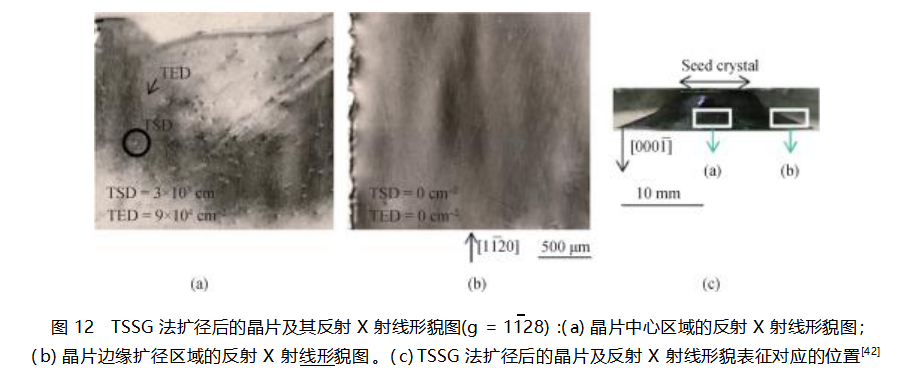

(二)TSSG法扩径优势

TSSG法在扩径方面具有得天独厚的优势。在生长过程中,通过调整提拉速度就能相对轻松地实现晶体的放肩扩径。丰田公司和住友公司的研究团队采用“弯月面高度控制”技术,进一步实现了人为精确调控晶体扩径。在TSSG法生长晶体时,由于表面张力的作用,晶体与高温溶液之间会形成具有一定高度的弯月面。研究人员通过调整籽晶的提拉速度来改变弯月面的高度,进而调控生长角θ。一般来说,提拉速度越小,弯月面高度越小,晶体的生长角θ值越大,可获得的晶体扩径速率就越大。不仅如此,扩径还能大幅度降低晶体中的位错密度。从相关研究团队给出的通过TSSG法扩径生长的SiC单晶及其中心区域和边缘扩径区域的反射X射线形貌照片可以清晰看到,晶体在籽晶正下方的中心区域位错密度较高,而在偏离籽晶正下方的边缘扩径区域几乎观察不到位错的存在,这是因为籽晶中的固有位错在生长过程中不会延伸到扩径区,使得扩径区中位错密度更低,为生产大尺寸、高质量的SiC单晶提供了可能。

三、生长过程灵活可控

(一)传统方法调控受限

晶体生长是一个动态且复杂的过程,对生长界面处状态的持续稳定调控对于保证晶体结晶质量至关重要,尤其是在长时间的生长过程中。在PVT法生长SiC单晶时,为防止SiC分解后气相物质的大量流失,坩埚必须封闭,这使得坩埚内部在晶体生长过程中犹如一个“黑箱”,研究人员无法实时获取内部信息,更难以对生长过程进行动态调控。这不仅限制了晶体质量的进一步提升,也制约了生长工艺的优化和创新。

(二)TSSG法调控优势

与PVT法不同,TSSG法生长SiC单晶的生长系统更为“开放”。在生长过程中,可实现动态调控的参数丰富多样,为晶体生长过程的精细化调控提供了广阔空间。通过调整籽晶和坩埚的旋转工艺,能够对高温溶液中的温场、对流模式以及溶质浓度分布进行有效调控;调整晶体生长过程中籽晶的提拉速度,可以灵活改变晶体的生长速率和生长形态;借助红外测温及成像技术,还能对晶体生长过程进行实时监测与调控。随着TSSG法相关技术的不断突破和完善,这种生长过程的可调控性优势将愈发凸显,为精准生长出满足不同应用需求的SiC单晶提供了有力支持。

四、高效p型掺杂

(一)传统方法掺杂难题

n型沟道的SiC绝缘栅双极型晶体管(SiC IGBTs)在高压开关领域具有巨大的应用潜力,其制作需要高掺杂浓度、低电阻率的p型SiC衬底。然而,目前商用的p型SiC单晶存在晶体结晶质量差、电阻率高(约2.5Ω·cm)等问题,严重限制了n型沟道SiC IGBT的性能。采用PVT法难以获得高掺杂浓度、高质量的p型SiC单晶,主要受两方面因素制约:一方面,实现p型掺杂的Al源在晶体生长条件下的饱和蒸气压太大,在晶体生长初期Al源就会迅速耗尽,导致晶体中Al的掺杂浓度极不均匀,无法实现持续稳定的p型掺杂;另一方面,研究表明,PVT法生长p型SiC晶体时,晶体生长界面处高浓度的Al会严重影响晶体的结晶质量,导致缺陷密度增大。

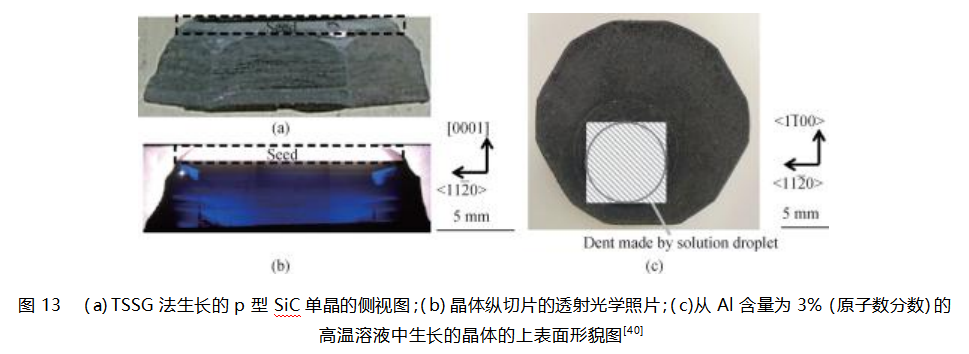

(二)TSSG法掺杂突破

TSSG法成功克服了这些难题。在晶体生长过程中,只需向高温溶液中添加一定量的Al,就能实现持续稳定的p型掺杂。这主要得益于TSSG法相对较低的生长温度,以及将Al分散在高温溶液中对其挥发的抑制作用。在溶质分凝和扩散的作用下,晶体生长界面处的Al浓度会形成动态平衡的稳态分布,从而实现Al在晶体中的持续稳定掺杂,并且可以根据Al溶质在晶体中的平衡分凝系数,实现晶体中掺杂浓度的大范围精确调控。丰田公司的Shirai等人在2014年报道了通过TSSG法生长的低电阻率p型4H - SiC晶体,他们利用TSSG法在Si - Cr - Al高温溶液中生长出了厚度为5mm的高质量p型4H - SiC晶锭,晶体生长速率高达1mm/h,晶体中Al掺杂浓度分布均匀,电阻率仅有35mΩ·cm,充分展示了TSSG法在生长低电阻率、高结晶质量的p型SiC单晶方面的巨大优势,为SiC IGBTs等器件的高性能发展提供了优质的材料基础。