单晶硅中原生点缺陷的生长演变

时间:2025-05-14 发布人:admin 点击数:0

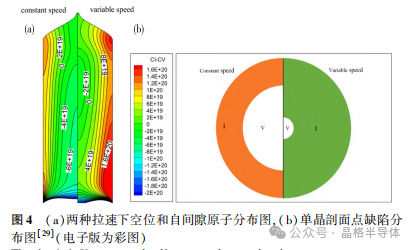

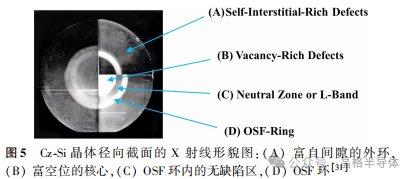

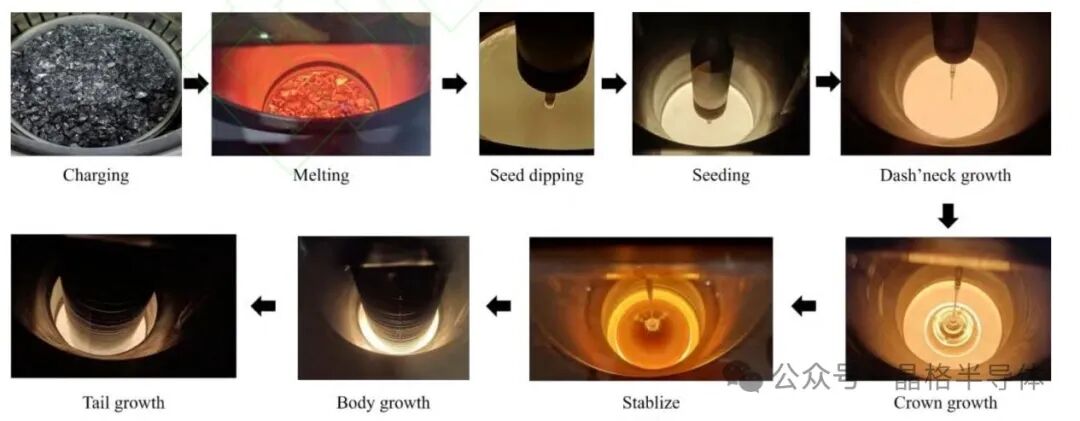

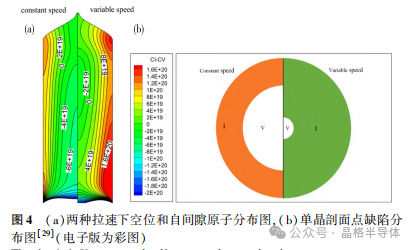

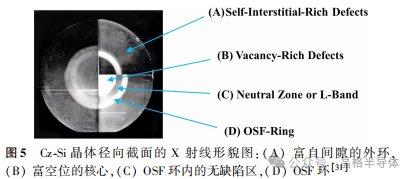

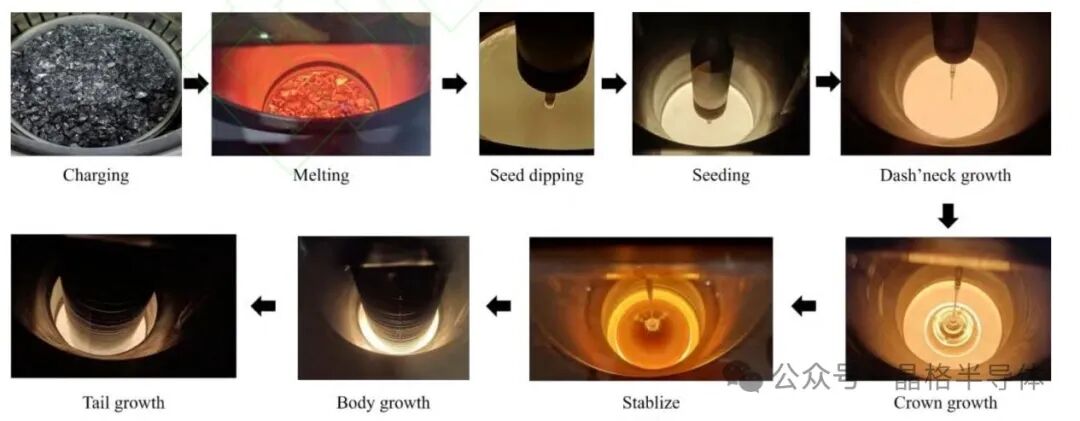

1958 年 Dash 发明了 Dash 缩颈技术,生长出了无位错的单晶硅,消除了引晶时带入晶体内的位错,但是晶体生长过程中产生的原生点缺陷仍然不可避免。 随着后续热处理工艺的进行,原生点缺陷会发生扩散聚集或者与其他杂质复合引发位错、层错、空洞等缺陷,从而影响单晶硅的品质。Voronkov 最先在理论上探讨了本征点缺陷的产生与分布和单晶硅棒生长工艺之间的联系,较好地阐述了自间隙型缺陷(I-defect)、空位型缺陷(D-defect)的形成与生长规律,为研究此类问题提供了方向。 根据该理论的阐述,当 V / G(其中 V为晶体生长速率,G 为固液界面法方向的温度梯度) 大于3. 3×10-5cm2/ (s·℃ )时,晶体中生长的缺陷主要以空位为主;当 V / G 小于该数值时晶体中生长的缺陷主要以自间隙型缺陷为主。 在后续单晶硅缺陷生长的研究中,V / G 也逐渐成为描述点缺陷生长分布的重要理论。 年夫雪等通过控制拉速及 V / G 理论,采用点缺陷动态模拟仿真计算分析了12 英寸单晶硅中点缺陷的分布情况(见图 4a),发现在恒定拉速条件下,点缺陷以零等值线作为分界线,沿晶体半径方向呈现出内侧以空位型缺陷为主、外侧以自间隙型缺陷为主的分布规律,并且随着晶体长度增加点缺陷分布基本保持不变。 而在变拉速条件下,当晶体长度小于280 mm 时,点缺陷在半径方向上全部以自间隙型缺陷为主;当晶体长度大于280mm 时,出现一条较短的零等值线,在零等值线两侧呈现出内侧以空位型缺陷为主、外侧以自间隙型缺陷为主的分布。 为了进一步探究拉速对点缺陷分布的影响,年夫雪等还研究了晶体长度为 1265 mm 时两种晶体提拉速度条件下自晶体顶部800mm 单晶剖面点缺陷的分布(见图 4b)。 当生长速度较快时,晶体心部主要以空穴型缺陷(V) 为主,外部以自间隙型缺陷(I)为主;当生长速度逐步降低时,晶体内部逐渐从以空穴缺陷为主过渡至以自间隙型缺陷为主。 徐尊豪等采用有限元分析法对高拉速生长条件下直径为300 mm 的单晶硅中的点缺陷分布进行了研究,得到与年夫雪等类似的结果,当晶体生长的提拉速率为 1.6mm/min 时,V/G 始终大于临界值,晶体内全部以空位型缺陷为主。 如图5所示,在空位过渡到间隙原子的区域,空位会与氧相互作用形成氧沉淀,而氧沉淀作为形核中心,在后续晶体生长时会诱生呈环状分布的氧化诱生层错(OSF),该层错主要分布于(111)晶面。 Habu 等认为这种环形缺陷是晶体熔点附近形成的富空位区与富间隙区的边界,并将这种环形缺陷的产生归因于点缺陷的“攀移”扩散行为。 但是近期的研究表明这种环形缺陷并不是富空位区与富间隙区的边界,而是为了缓和晶体温度下降至 1000℃ 时的热应力所产生。 因此有关 R-OSF 的确切形成机理尚不清楚,并且大多研究者以小半径单晶硅为研究目标,这可能使得研究成果难以应用到大尺寸单晶硅中。扬州晶格半导体-提供超大尺寸柱状多晶硅、单晶硅材料,并可定制加工各类硅部件、硅锭、硅棒、硅环、硅管、硅靶材。17826693981由于氧化诱生层错的产生与点缺陷的行为息息相关,晶体的生长工艺成为影响其生长与分布的重要因素。 Tiller 等在一维、稳态和纯中性近似条件下,对晶体生长过程中空位和自间隙分布进行了理论分析,结果表明氧化诱生层错环形带的直径主要取决于晶体生长速率(V)。 当V增加时,缺陷环直径增加,并且在某一速率VR下,环在晶体的外半径处消失。 相反,当 V 减小时,环向内移动,并以其他某个临界速率 Vc 在晶体中心消失。 氧化诱生层错环将硅晶体划分为两个区域,内部的富空位区容易发生空位聚集形成前述的三类空洞型缺陷,这些缺陷在 1000~1100℃ 之间的某一温度形核,在低于该温度时吸引多余空位并长大,环的外侧主要由间隙型 A-缺陷和 B-缺陷组成。Li 等采用表面粒子计数器研究了在不同热处理条件下单晶硅中间隙原子团的行为,发现 B-缺陷可以不用转变为 A-缺陷而直接促进氧沉淀的形成。空洞型缺陷以及位错层错等缺陷会导致硅片力学性能及少子寿命的下降,而自间隙硅原子和空位作为空洞、间隙原子团簇、空位-氧等缺陷的前驱物仍然是引起不良反应的重要因素,随着单晶硅炉尺寸的增大与结构的复杂化,单晶硅生长时点缺陷的分布及浓度变得更加难以控制和预测。