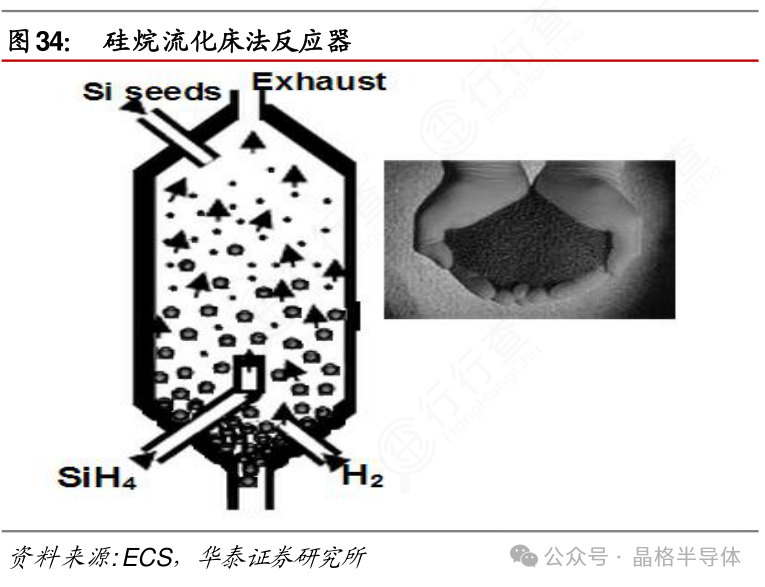

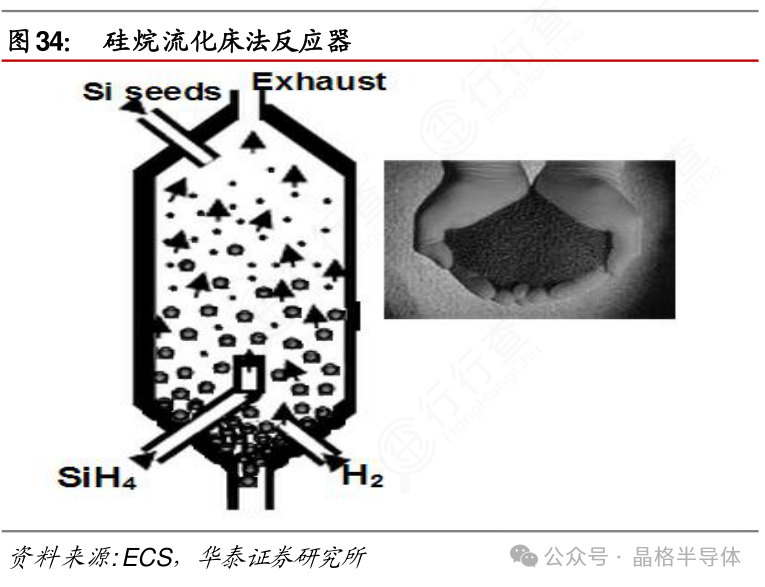

硅烷流化床法生产硅粉机理

时间:2025-05-26 发布人:admin 点击数:0

硅烷流化床主要是硅烷和氢气的混合气通过反应器底部进入流化床。在反应器顶部加入平均粒径约为 0.2~0.6 mm 的细小硅颗粒作为籽晶,在反应器外壁加热器的作用下,同时伴随载气流速的不断增加,颗粒床层由固定床转变为流化床,转变时对应的流速即为最小流化速度 Umf。最小流化气速 Umf 可以通过尔格方程 (Ergun Equation ) 测算。在此条件下,硅烷受热立即分解为硅和氢气。硅烷分解后产生的硅沉积在籽晶表面,籽晶颗粒长到一定尺寸由于重力作用掉落到反应器底部,从反应器底的颗粒收集系统采出。这种持续加入籽晶和通入硅烷气和载气的方法,可以达到连续化生产。硅烷在流化床内分解沉积的总反应原理为硅烷分解为硅和氢气。但这并非硅烷热解的全部过程,后来的研究表明存在乙硅烷分子的中间阶段。Purnell 和 Walsh 做了更加深入的研究,进一步认识到存在更为复杂的反应,有些可逆反应是以氢化硅结束的,它含有一些氢的硅,一种硅 - 氢复合体的混合物和形态可变的硅。硅烷的分解基于两种不同机理:异相反应和均相反应。在异相机理中,硅烷在多晶硅颗粒表面分解,固体硅沉积到颗粒表面而放出氢气;在均相机理中,硅烷气相分解,放出氢气及气溶胶硅颗粒。一部分气溶胶硅颗粒被多晶硅颗粒吸附,而另一部分气溶胶硅颗粒彼此相互连接形成颗粒硅或变为硅粉。当硅烷和氢气离开喷嘴,它将与另外喷嘴的气流结合并形成气泡。这个气泡本质上没有颗粒,并随着气泡内的压力大于乳化相( 粒状硅附近的气体 ) 压力而逐渐长大,当气泡长大,气体从气泡内流出,并以大于粒状硅自由沉降速度的速度进入乳化相。晶格半导体提供5N/6N高纯硅粉,硅粉粒径(D50)可达微米级,详情可咨询:17826693981。

尽管如此,随着气泡的扩大,此速度会下降,粒状硅开始落入气泡。当气泡向上穿过床层,来自乳化相的气体从气泡底部进入顶部离开,以此循环实现流化床的连续生产运行。