石英玻璃晶圆,因具有耐高温、抗腐蚀、机械性能优异、光传输效率高等特点而被广泛应用于半导体、光学等行业的生产制造过程当中。具体应用方向包括微机电元件(MEMS)、CMOS、CCD传感器、微波电路、物联网阵列以及各类光学、激光器件的加工制造。石英玻璃晶圆(quartzglasswafer)是随着半导体、光学等领域高新技术的发展而出现的一种新型石英玻璃制品。相比于传统的石英玻璃镜片.石英玻璃晶圆具有表面质量要求更高、尺寸更薄、加工精度更精密、表面光洁程度要求更严苛等特点。

3、精密退火

石英玻璃在制砣、熔拉等过程存在非均匀降温的热历史,致使坯料内部存在热应力,热应力会影响石英玻璃晶圆的再加工。同时会降低石英玻璃晶圆的光学均匀性以及结构稳定性。为消除这一危害,需对石英玻璃坯料进行退火处理。石英玻璃退火过程大致分为升温、保温、慢降温、快降温四个阶段,时间与温度的控制需视情况而定。

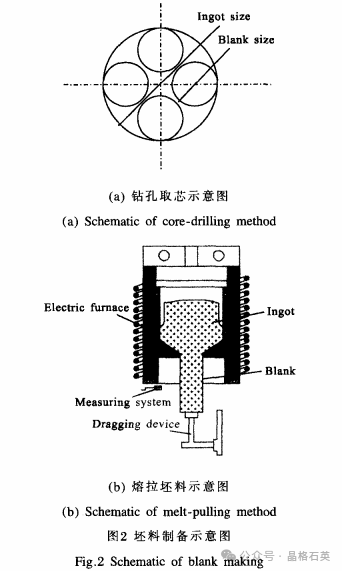

4、多线切割

随着产品需求量的不断增加,传统的切割方式无法满足规模化批量生产晶圆片状坯料的需求。且存在原料的极大浪费。在石英玻璃晶圆的生产过程中,采用多线切割技术可进行单次、大量切割,生产效率大幅提高。

5、成型加工

石英玻璃晶圆的成型加工主要包括平面粗磨、滚圆、定位边或定位角的标记、倒角等。平面粗磨主要对石英玻璃晶圆厚度方向进行粗加工,需参考平面磨砂轮粒度留有充足的加工余量进行后续尺寸精密加工。因石英玻璃晶圆单体厚度较薄,滚圆过程中将多片石英玻璃晶圆粘附起来进行统一磨削。定位边或定位角标记因外形不同利用倒角机或数控加工中心进行操作。对晶圆进行倒角在保护使用者安全的同时,更能有效防止石英玻璃晶圆在后续加工以及使用过程中出现崩边、掉角等缺陷。

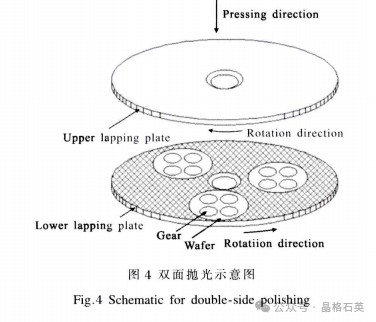

6、精密磨抛

石英玻璃晶圆的精密磨抛过程主要包括细磨与精抛,两者都是基于双面研磨(抛光)机利用研磨助剂(研磨液、抛光粉)在某一特定压力下进行磨削的过程,精抛的加工精度要远高于细磨。石英玻璃晶圆的研磨用料包括金刚砂、碳化硅等,抛光用料则主要为氧化释抛光粉。因石英玻璃晶圆表面缺陷要求极高,所以用于抛光石英玻璃晶圆的抛光粉中位粒径(D50)至少小于2um。在抛光过程中,抛光粉溶液PH值保持在适当范围内。也是能否获得高质量石英玻璃加工表面质量的关键之一。

7、清洗包装

石英玻璃晶圆的清洗与包装需在洁净车间进行,为有效去除石英玻璃表面在加工过程残留的污迹,提高晶圆表面洁净度,依客户要求以及生产厂家工艺不同可超声波清洗过程中分别引入碱性清洗液、酸性清洗液、有机清洗液等清洗介质,但无一例外的都需使用超纯水进行漂洗,为降低表面灰尘分布,清洗过最终的漂洗、烘干、装盒也需在lO0级以上环境中进行。