熔融石英粒径对析晶行为的影响

时间:2025-09-02 发布人:admin 点击数:0

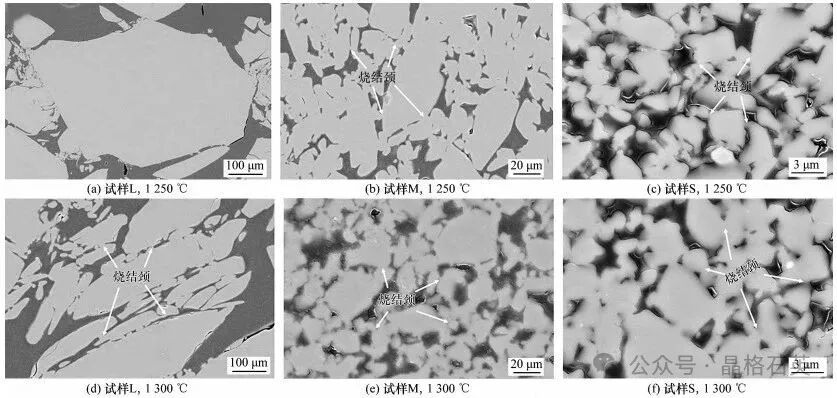

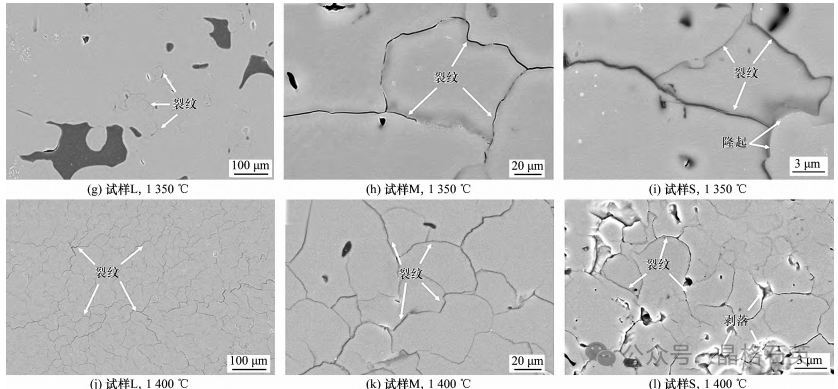

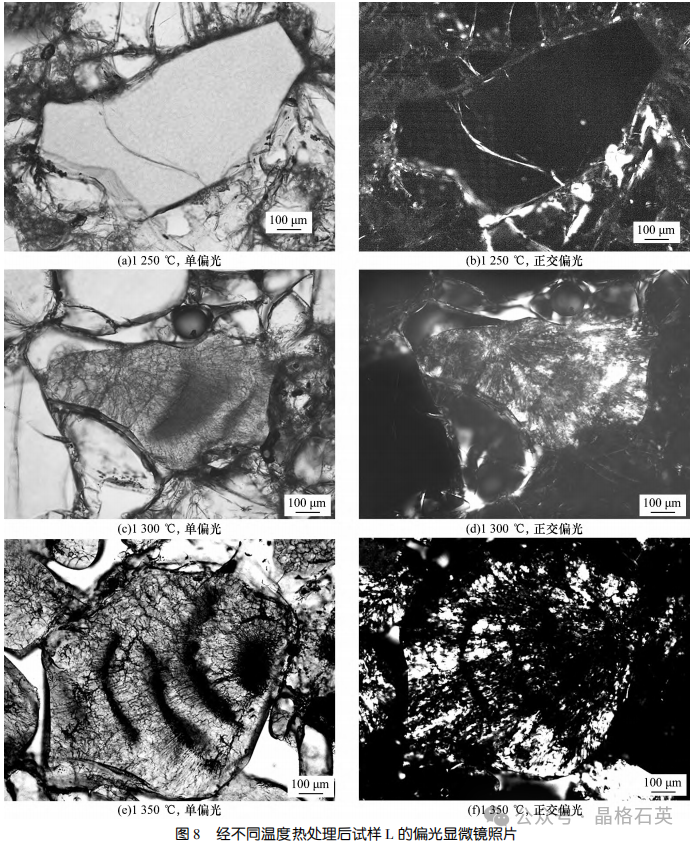

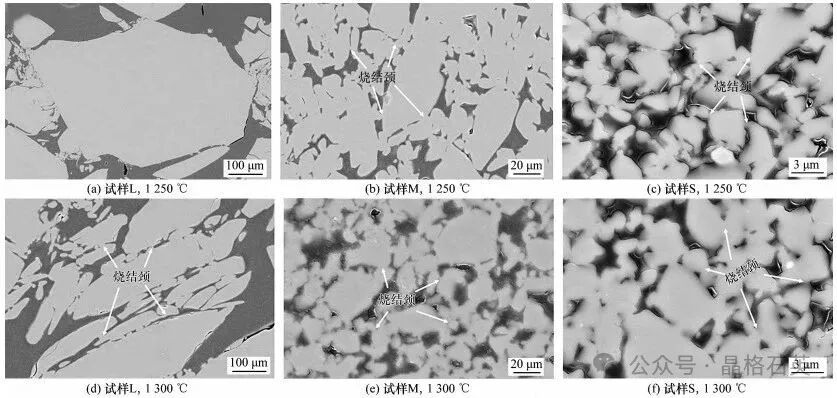

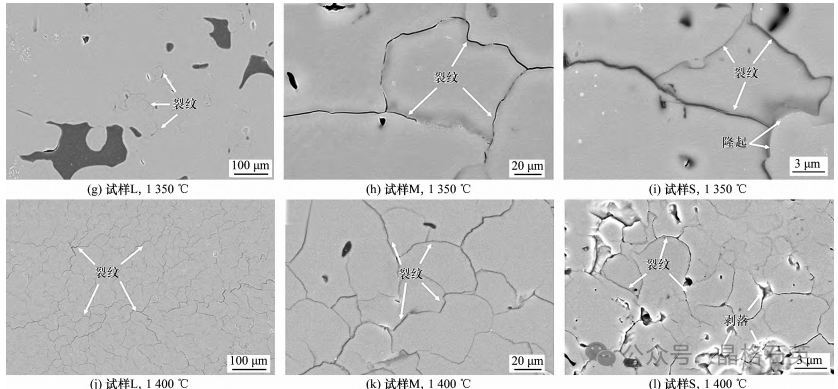

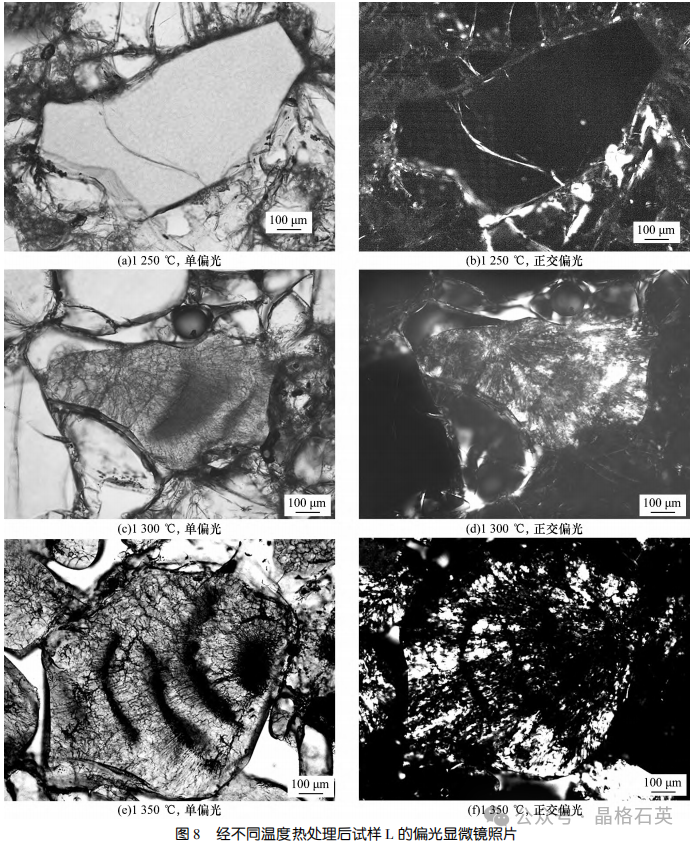

熔融石英材料因具备较高使用温度、极低热膨胀系数(0.54×10⁻⁶℃⁻¹)以及与多数金属不润湿等特性,在光伏 / 半导体硅生长用坩埚、钢铁冶炼用浸入式水口和载人航天器舷窗玻璃等高温工业领域应用广泛。然而,非晶态熔融石英处于热力学不稳定状态,高温服役时易析晶转变为 β- 方石英,冷却过程中再转变为 α- 方石英,伴随 2.8% - 5% 的体积变化,在材料内部产生内应力,导致熔融石英制品损毁,制约其应用。因此,深入研究熔融石英析晶行为对指导其基材料实际应用至关重要。尽管国内外学者已围绕热处理温度、保温时间、气氛、杂质和原料形态等因素对熔融石英陶瓷析晶的影响开展大量研究,但针对不同粒径熔融石英析晶行为的系统研究,尤其是定量析晶数据、析晶动力学和析晶路径等方面仍存在不足。以纯度 > 99.9%(w)、中位径 d₅₀为 660.82μm 的大粒径熔融石英为原料,按熔融石英、球、去离子水特定质量比,以 300r・min⁻¹ 转速分别球磨 2.5h 和 14h,经 110℃保温 24h 干燥,制得 d₅₀为 42.12μm 和 5.58μm 的较小粒径熔融石英。分别以这 3 种粒径熔融石英为原料,外加 10%(w)质量分数为 5% 的 PVA 溶液作结合剂,在 100MPa 压力下压制成 ϕ50mm×10mm 圆柱试样,经 110℃干燥 24h 后,于 600℃空气气氛中保温去除有机结合剂,制得陶瓷生坯,将不同粒径原料制备的试样分别标记为 L、M、S。在 N₂气氛下对陶瓷生坯进行热处理以探究熔融石英本征析晶行为,具体包括三方面:析晶行为分析:将 3 种陶瓷生坯在 1250、1300、1350 和 1400℃下热处理,升温速率 5℃・min⁻¹,降温速率 10℃・min⁻¹,检测显气孔率、体积密度、线变化率,采用 XRD 检测物相组成获取 α- 方石英含量,借助 FESEM 观察显微结构和表面形貌。等温析晶动力学研究:将陶瓷生坯瞬间置于不同温度保温相应时间后快速取出,试样 L 热处理温度为 1350、1400、1450 和 1500℃,试样 M 为 1300、1350、1400 和 1450℃,试样 S 为 1250、1300、1350 和 1400℃,各温度下均保温 10 - 240min,获取析晶量后通过 Avrami 方程和 Arrhenius 公式计算相关常数与活化能。析晶过程分析:以 d₅₀=660.82μm 的试样 L 为对象,在 1250、1300 和 1350℃热处理 4h,随炉冷却后用偏光显微镜分析析晶过程。建立 α- 方石英含量 x 与其(101)晶面衍射峰强 y 的函数关系:将熔融石英在 1600℃空气中加热 24h 得完全结晶方石英,将不同加入量的 α- 方石英细粉与熔融石英细粉混合,检测 XRD 衍射峰强,绘制散点图并拟合成线性函数 y=406x+189(R²=0.997),用于由峰强计算 α- 方石英含量。物相组成与析晶量:所有试样析晶产物均为 α- 方石英,随热处理温度升高,α- 方石英衍射峰强度和生成量增大。试样 L 析晶开始温度为 1300℃,试样 M 和 S 为 1250℃,析晶开始温度顺序为 L>M≈S;相同温度热处理后,析晶量顺序为 S>M>L,表明熔融石英陶瓷中 α- 方石英生成量与原料粒径负相关,粒径越小越易析晶。显微结构演变:1250 - 1300℃热处理后,各试样熔融石英颗粒间形成烧结颈但无明显裂纹;1350℃时,试样 L 局部出现少量微裂纹,颗粒保持完整性,试样 M 和 S 生成贯穿性裂纹导致颗粒断裂;1400℃时,所有试样裂纹数量更多、尺寸更大,试样 S 裂纹遍布颗粒内部并出现局部剥落,原料粒度小的试样析晶程度高、体积变化大,易开裂破坏。物理性能变化:随热处理温度升高,所有试样显气孔率降低,线收缩率和体积密度持续增大,试样 L 致密化速度最慢,试样 M 和 S 较快,表明 3 种熔融石英陶瓷致密化速度存在差异。不同温度下试样析晶量随保温时间延长而增加,析晶速率与热处理温度正相关。通过 Avrami 方程和 Arrhenius 公式计算得出,试样 L 析晶活化能为 418.3kJ・mol⁻¹,试样 M 为 387.4kJ・mol⁻¹,试样 S 为 376.6kJ・mol⁻¹,原料粒径较大的熔融石英陶瓷析晶活化能更高,需吸收更多能量才发生析晶转变。偏光显微镜观察表明,试样 L 经 1250℃热处理 4h 无晶型转变,1300℃时熔融石英颗粒边缘出现光斑,1350℃时光斑更多更亮,说明熔融石英析晶为表面成核机制,始于颗粒边缘并逐渐向内部扩散。原料粒度降低促进熔融石英陶瓷致密化,推动质点扩散传质,强化析晶行为。小粒径熔融石英比表面积大,颗粒间接触充分,易产生烧结颈,促进扩散及传质,伴随 Si - O 键断裂和重排,使熔融石英更快析晶转变为 α- 方石英。热处理温度升高提升质点迁移和扩散速率,加速 Si - O 键断裂和重排,进一步促进析晶。