芯片的“地基”——半导体硅片,哪怕表面藏着纳米级的微小缺陷,都可能让整个芯片报废。作为芯片制造的核心基材,硅片的缺陷控制直接决定终端产品良率,而视觉检测技术就是守护这道防线的“火眼金睛”。今天就带大家拆解硅片常见缺陷类型,看看不同环节的检测黑科技到底有多强!

一、硅片缺陷分两类:“天生自带”vs“后天损伤”

硅片的缺陷从成因来看,主要分为原生缺陷(晶体生长时形成)和工艺缺陷(加工过程中产生),每一种都可能成为芯片性能的“绊脚石”。

(一)原生缺陷:硅锭生长时的“先天不足”

这类缺陷是硅锭在高温生长阶段,因温度、压力等环境不均留下的“后遗症”,肉眼根本无法察觉,却对芯片性能影响深远:

- 微缺陷(Microdefects):直径小于1μm的原子级聚集缺陷,比如COP空洞、OSF氧化诱生层错,得靠激光散射或红外成像才能“抓”到。它们会导致器件漏电、击穿,对FinFET、GAA等先进芯片结构危害极大。

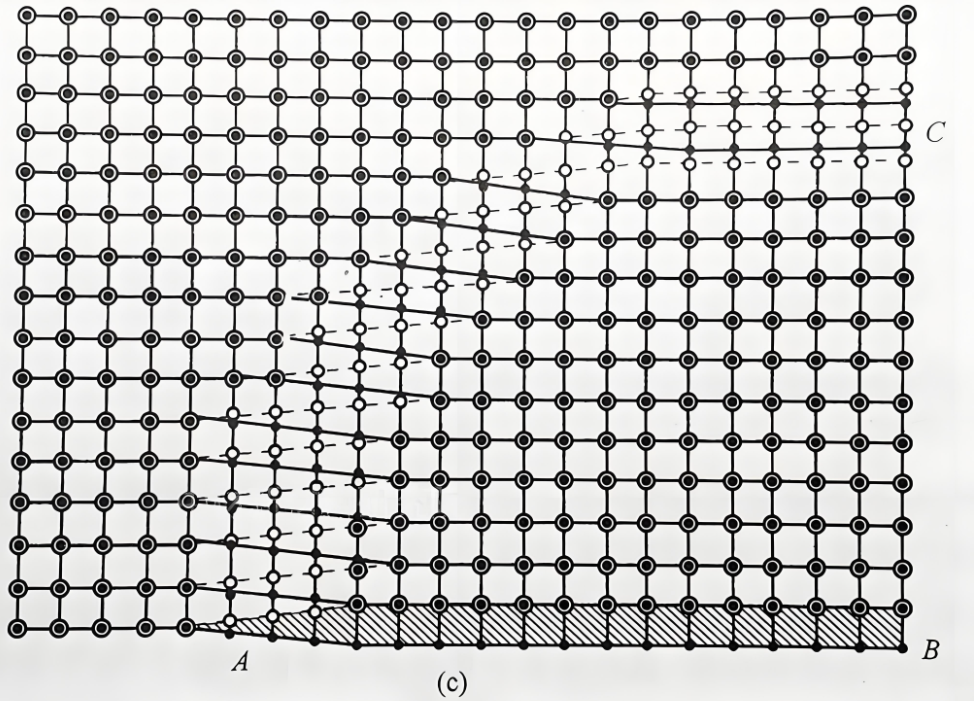

- 位错(Dislocations):晶体原子排列错位形成的线状/螺旋状缺陷,就像布料上的“跳线”,会成为重金属杂质的扩散通道,最终引发器件失效。通过化学腐蚀后显微镜观察,或电子束缺陷检测(EBI)就能精准定位。

- 漩涡缺陷(Swirl Defects):温度梯度不均催生的漩涡状微缺陷群,直径仅10-100nm,会降低载流子迁移率,让芯片运行速度变慢。检测时需要先通过高温氧化让缺陷“显影”,再用红外显微镜观察。

(二)工艺缺陷:加工环节的“后天损伤”

从硅锭切片到抛光清洗,每一道加工工序都可能给硅片留下“伤痕”,这些缺陷是先进制程良率的主要杀手:

- 表面颗粒(Particles):切割、抛光环节产生的尘埃、金属颗粒或硅碎屑,直径大于0.3μm就可能导致光刻图形失真、金属互连短路,尤其在7nm以下先进制程中影响致命。激光扫描检测(LSC)是它的“克星”,每片硅片检测效率不到1分钟。

- 划痕(Scratches):研磨、清洗等机械加工造成的微米级线状损伤,深度可达数十纳米,会成为应力集中点,甚至引发硅片破裂。用明场光学显微镜(放大500-1000倍)可快速识别,原子力显微镜(AFM)能精确测量深度。

- 氧化层缺陷(Oxide Defects):热氧化工艺中出现的针孔、裂纹或厚度不均,对存储芯片(如DRAM)来说是“致命伤”——栅氧化层缺陷会直接导致MOSFET器件击穿。椭圆偏振光谱仪可测厚度均匀性,电容-电压(C-V)测试能评估介质完整性。

二、全流程视觉检测:每个环节都有“专属把关人”

半导体硅片的检测贯穿从硅锭制备到晶圆出货的全流程,不同环节重点不同,检测技术也各有侧重,真正实现“源头管控+全程守护”。

(一)硅锭与切片检测:守住缺陷源头

- 检测场景:硅锭截断后检测端面,切片(厚度100-300μm)后对表面全检。

- 核心目标:排查微裂纹、晶体取向偏差、切割损伤层深度。

- 关键技术:激光扫描断层成像(分辨率达50μm,精准检测硅锭内部微裂纹);红外透射显微镜(IR-TOM),利用硅对1100-1800nm光透明的特性,穿透硅片检测内部颗粒与位错。

(二)抛光片检测:终极质量把关

- 检测场景:硅片抛光后(表面粗糙度<1nm)出货前全检,是半导体厂商接收硅片的关键质控点。

- 核心目标:筛查表面颗粒、划痕,控制平整度(TTV<1μm)和微粗糙度(Ra<0.5nm)。

- 关键技术:全自动光学检测机(AOI),结合暗场与明场成像,0.3μm级颗粒和表面形貌都能精准识别;白光干涉仪(WLI),实现亚纳米级的粗糙度与台阶高度测量。

(三)外延片检测:守护异质结构质量

- 检测场景:硅片表面生长外延层(如SiGe、SOI)后,检测层间界面缺陷与外延层质量。

- 核心目标:确保外延层厚度均匀、层错密度低,无应力裂纹。

- 关键技术:光致发光光谱(PL),通过激发光快速识别外延层非辐射复合中心,判断晶体质量;扫描电子显微镜(SEM)+能谱分析(EDS),观察表面形貌并确认元素分布。