单晶圆系统:多晶硅与氮化硅沉积

时间:2025-02-03 发布人:admin 点击数:0

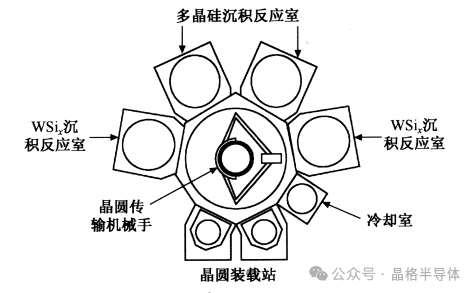

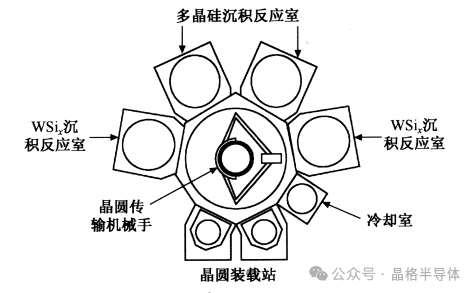

在半导体制造领域,单晶圆系统展现出独特的工艺优势,它具备进行多晶硅沉积的能力。这种沉积方式所带来的显著益处之一,便是能够实现临场的多晶硅和钨硅化物沉积。在动态随机存取存储器(DRAM)芯片的制造过程中,由多晶硅 - 钨硅化物构成的叠合型薄膜被广泛应用于栅极、局部连线以及单元连线等关键部位。传统的高温炉多晶硅沉积和化学气相沉积(CVD)钨硅化物工艺,在进行钨硅化物沉积之前,必须执行去除多晶硅层表面氧化层以及表面清洗等一系列繁琐步骤。然而,临场多晶硅 / 硅化物沉积过程却能够巧妙地省略这些步骤。这不仅简化了工艺流程,还极大地提升了生产效率。举例来说,在传统工艺中,去除表面氧化层和清洗步骤需要耗费大量的时间和资源,而单晶圆系统的临场沉积过程则直接规避了这些环节,使得整个生产流程更加紧凑高效。采用多晶硅 - 钨硅化物整合系统,能够显著提高产量,这对于追求高效生产的半导体产业而言,无疑具有重大意义。从结构上看,单晶圆的多晶硅沉积反应室与单晶圆外延硅沉积反应室极为相似。如图所示,这是一个整合了多晶硅和钨硅化物的沉积系统,通常也被称为多晶硅化物系统。在该系统的运作过程中,晶圆首先从装载系统载入,随后通过机械手臂将其从转换室精准地送入多晶硅反应室。在完成多晶硅沉积后,晶圆又会被机械手臂从多晶硅反应室取出,经过处于真空状态的转换室,转送至钨硅化物反应室进行沉积。当多晶硅化物沉积全部完成后,机械手臂再次发挥作用,将晶圆取出并送至冷却室。在冷却室内,氮气会迅速带走晶圆的热量,使其温度降低至合适范围。最后,机械手臂将冷却后的晶圆放置在装载系统中的塑胶晶圆盒内,为卸载做好准备。

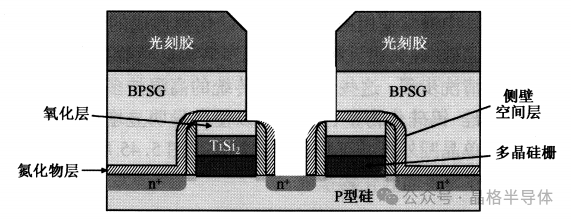

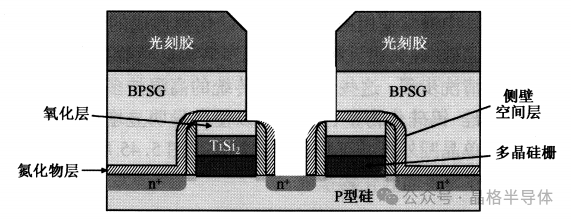

扬州晶格半导体提供高纯度、大尺寸单晶硅、多晶硅、碳化硅材料,并可定制加工各种类型硅部件、硅靶材。17826693981对于先进的 DRAM 芯片,其制造工艺涉及多种材料的精心堆积。多晶硅、硅化钨、钨氮化和钨(多晶硅 / WSL / WN / W)的堆积方式常用于构建栅 / 数据线;而钨氮化物、钨(WN / W)的堆积则在位线的形成中发挥关键作用。在最先进的 DRAM 芯片制造中,埋数据线(BWL)技术成为核心工艺。在这种技术中,TIN / W 堆积被应用于阵列晶体管的栅极和数据线;多晶硅 / WSi“ / WN / W 则被放置在位线和外围晶体管的栅电极处。这些复杂而精确的材料堆积方式,共同构成了先进 DRAM 芯片高性能的基础。单晶圆的多晶硅沉积主要在 10 - 200 Torr 的低压环境下,借助硅烷化学反应来实现。在沉积过程中,温度需严格控制在 550 - 750 摄氏度之间,在此条件下,沉积速率可高达 2000 Å/min。此外,为了确保反应室的清洁,减少微粒物对沉积过程的干扰,干式清洁系统通常会使用 HCl 来移除沉积在反应室内壁上的多晶硅薄膜。这一措施对于维持多晶硅沉积的高质量和稳定性至关重要。接下来探讨氮化硅沉积。氮化硅作为一种致密的材料,在集成电路(IC)芯片制造中有着广泛的应用,其中最为突出的是作为扩散阻挡层。在硅局部氧化形成过程里,氮化硅发挥着阻挡氧气扩散的关键遮蔽层作用。由于氮化硅的研磨速率相较于未掺杂的硅玻璃更低,所以在浅槽隔离形成过程中,它又被用作化学机械研磨(CMP)的停止层。不仅如此,氮化硅还可用于形成侧壁空间层、作为氧化物侧壁空间层的刻蚀停止层或空间层。在一般的 IC 芯片制造流程中,在进行金属沉积之前,当电介质层(PMD)进行掺磷硅玻璃或硼磷玻璃沉积时,首先会沉积一层氮化硅作为掺杂物的扩散阻挡层。这是因为硼或磷等掺杂物在高温过程中可能会穿过超薄栅氧化层进入硅衬底,从而对元器件造成损伤,而氮化硅层能够有效地阻止这一现象的发生。此外,氮化硅阻挡层在自对准工艺中也扮演着刻蚀停止层的重要角色。这些氮化物的形成通常可通过低压化学气相沉积(LPCVD)工艺来实现。然而,对于先进的 IC 芯片制造,由于需要考虑热积存问题,等离子体增强化学气相沉积(PECVD)技术逐渐受到青睐。这是因为 PECVD 反应所需的温度明显低于 LPCVD。在一些先进的互补金属氧化物半导体(CMOS)集成电路芯片制造中,氮化硅还被用于形成应变。具体而言,对于双轴应变技术,采用 PECVD 氮化物的压应力来形成 PMOS 沟道的压缩应变,同时利用 LPCVD 的拉应力来形成 NMOS 的拉伸应变沟道。这种巧妙地利用氮化硅不同应力特性的方法,有助于进一步提升 CMOS 集成电路芯片的性能。