硅片厚度对断裂强度与破片率的影响

时间:2025-03-07 发布人:admin 点击数:0

单晶硅作为关键材料,广泛应用于光伏太阳能电池制造。随着行业对降低成本、提高资源利用率的追求,光伏单晶硅片朝着大尺寸化和薄片化方向发展。然而,在切片加工过程中,切片厚度减小和锯丝细径化引发了诸多问题,其中单晶硅切割片的断裂问题尤为突出,严重影响了光伏太阳能电池的成本,因此对其断裂强度和破片率的研究至关重要。山东大学机械工程学院等单位的研究人员针对这一问题展开了深入探究。他们采用三轴弯曲实验,并结合有限元方法建立三维仿真模型,对不同厚度的光伏单晶硅切割片进行研究。扬州晶格半导体提供高纯度、大尺寸单晶硅、多晶硅、柱状晶,并可定制加工各种类型硅部件、硅锭、硅棒、硅片、抛光片、光学硅。17826693981

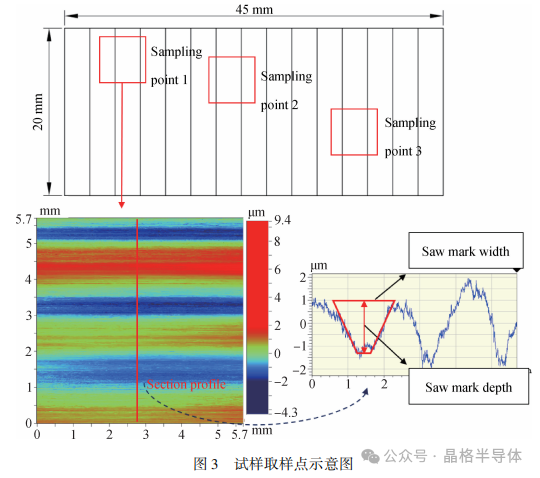

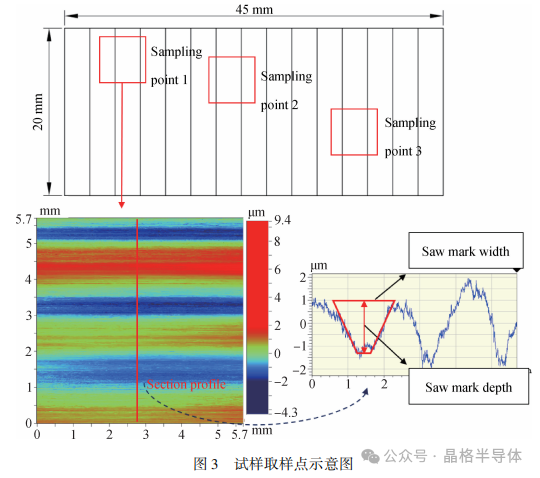

在实验环节,研究人员选用了青岛高测股份有限公司生产的 60、80、120 和 130μm 这 4 种厚度规格的硅切割片。由于实验设备的限制,需先用迪斯科半导体切割机对硅切割片进行划片预处理,将其加工成尺寸为 45mm×20mm 的试件。之后,使用 HE-SIM-02 晶片检测仪测量每个试样的厚度,取最小值作为该片的厚度,并以 1mm 厚的衬底平板保证测量基准一致。同时,利用光学轮廓仪在特定放大倍数和取样范围内测量硅片表面锯痕尺寸,沿轴向和纵向设置 3 处取样点,取最大值作为锯痕尺寸。最后,通过三轴弯曲实验,在 HDF - 500N 拉力强度试验机上,以特定的支撑轴和加载轴参数,在距离硅片 1mm 位置处以 3mm/min 的速度加载,测量硅片所能承受的最大载荷,进而得到断裂强度、弯曲刚度和破片率等数据。

实验结果显示,4 种厚度规格的单晶硅切割片试样断裂强度分散性较大,平均断裂强度为 97.7MPa。弯曲刚度方面,随着硅片厚度的减小而降低,平均弯曲刚度为 441.2N/m,当厚度为 60μm 时,弯曲刚度最低,仅为 103.5N/m。破片率范围与厚度呈负相关,厚度减小,破片率范围增大,60μm 厚度的切割片破片率范围最大,在 0.6% - 99.9% 之间。

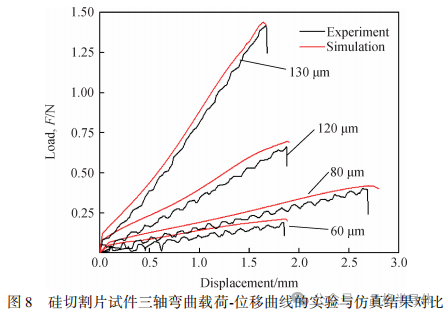

为进一步探究,研究人员运用 ABAQUS 有限元软件建立了光伏单晶硅切割片断裂的三维仿真模型。在模型构建过程中,明确单晶硅的材料属性,采用各向同性 Von - Mises 塑性模型。建立 4 种厚度规格的模型,模型尺寸为 45mm×20mm,其中锯痕宽度、深度和硅片厚度均采用实验测量的最大值和最小值。通过预制 cohesive 裂纹方式模拟断裂形貌,采用特定的损伤类型和单元进行网格划分,并进行网格独立性验证,最终确定采用 2160000 个网格进行后续计算。

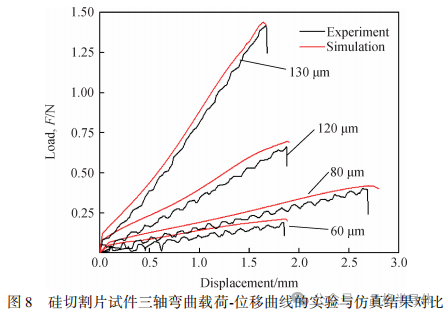

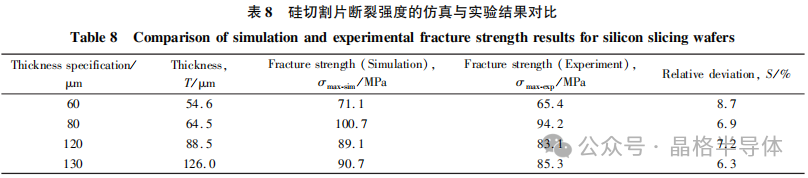

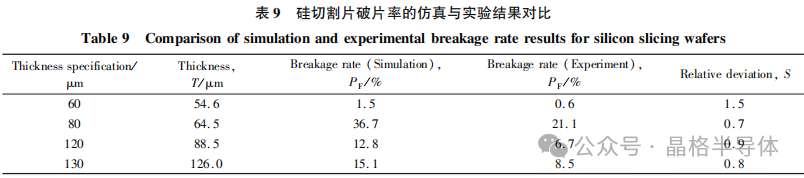

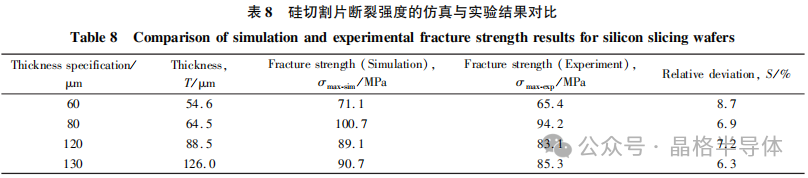

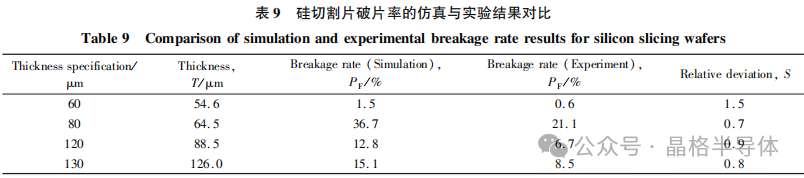

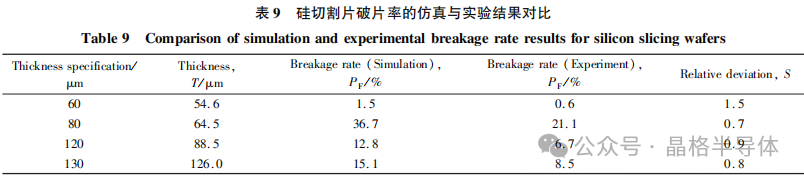

将仿真结果与实验结果对比发现,光伏单晶硅切割片载荷 - 位移仿真曲线与实验曲线基本吻合。断裂强度方面,仿真和实验得到的值几乎一致,相对偏差最大为 8.7%;破片率方面,仿真和实验结果的最大相对偏差为 1.5。这表明该仿真算法在研究光伏硅片断裂强度和破片率方面是可行的,同时也揭示了不同厚度硅片的断裂强度基本接近,而厚度减薄对破片率有显著影响。这项研究成果意义重大。它为后续分析切片加工过程中硅切割片的断裂问题提供了有效的仿真分析方法,通过建立考虑锯痕表面形貌的模型,让研究更加贴近实际情况。虽然目前仅考虑了硅切割片表面锯痕形貌对仿真精度的影响,但为进一步研究指明了方向。未来可通过改变有限元模型的边界条件,考虑锯切应力等更多因素,对切割过程中的硅片断裂进行更完善的仿真分析,从而为优化锯切工艺、降低切片加工过程中的破片率提供有力的理论支持,推动光伏单晶硅切割片加工技术的发展,助力光伏产业降低成本,提高生产效率和产品质量。