一、引言

多晶硅作为半导体和光伏产业的关键基础材料,其质量直接影响着后续产品的性能与应用。在多晶硅铸造过程中,不可避免地会引入碳、氮、氧等杂质,其中碳氮杂质对多晶硅的晶体结构、电学性能和光学性能有着显著影响。深入探究碳氮杂质在多晶硅铸造中的来源、分布、存在形态以及降低其含量的方法,对提升多晶硅质量和推动产业发展至关重要。

二、碳氮杂质来源

(一)碳杂质来源

1. 硅蒸汽与石墨加热器的反应:在多晶硅铸锭的高温环境下,硅蒸汽十分活跃,它会与石墨加热器发生化学反应,即C + Si→SiC。生成的碳化硅(SiC)附着在石墨加热器表面,在后续的铸造过程中,可能会因震动、热应力等因素从加热器上脱落,掉入硅熔体中,从而成为硅熔体中碳杂质的一个重要来源。

2. 气体污染:多晶硅铸锭炉内,石墨加热器与石英坩埚在高温下会发生一系列复杂的化学反应。首先,C + SiO₂→SiO + CO ,接着SiO + C→Si + CO ,最终产生的一氧化碳(CO)溶解在硅熔体中,这是碳杂质进入硅熔体的另一条主要途径。

(二)氮杂质来源

1. 坩埚内壁氮化硅涂层:工业生产中,为了便于多晶硅铸锭脱模,同时减缓高温硅熔体对石英坩埚的侵蚀,通常会在坩埚内壁涂覆氮化硅涂层。然而,在铸锭过程中,涂层中的氮会逐渐向硅熔体中溶解扩散,导致硅熔体中引入氮杂质。

2. 保护气氮气:在多晶硅铸造过程中,为了防止硅熔体被氧化等,会使用氮气作为保护气。但在高温环境下,部分氮气会溶解在硅熔体中,成为氮杂质的又一来源。

三、碳氮杂质分布

(一)扩散因素影响

碳、氮元素的扩散系数相对较小。碳杂质在硅熔体中主要在顶部区域进行熔解扩散,这使得铸锭顶部的碳含量明显偏高;而氮杂质则是从坩埚内壁向硅熔体内部扩散,因此铸锭底部和边缘位置的氮元素含量比中心部位更高。

(二)分凝作用影响

在铸锭过程中,分凝作用对杂质的分布起着关键作用。分凝系数k₀决定了杂质在凝固过程中的重新分布程度以及最终在铸锭中的富集位置。当k₀>1时,杂质会在铸锭最先凝固的部分富集;当k₀<1时,杂质则会在铸锭最后凝固的部分聚集,并且k₀偏离1的程度越大,杂质的富集现象就越明显。碳、氮元素在硅中的分凝系数分别为0.08和0.0007 ,均远小于1,所以在铸锭过程中,碳、氮杂质会在铸锭最后凝固的顶层高度富集。

根据凝固理论,假设元素在硅熔体中能够充分扩散,但在硅铸锭中不扩散,那么表面杂质富集比C_s/C_0可近似表示为C_s/C_0 = (\delta/h)^{k - 1} (其中,\delta代表表面富集层的厚度,单位为mm ,k为分凝系数)。若铸锭总高度设定为200mm ,取\delta = 3mm ,经计算可得,在表面3mm层中,碳、氮的富集率分别达到47.64%、66.47% 。这充分表明,分凝作用使得绝大部分碳、氮杂质集中在极薄的表面层。相关研究,如Chen等人对铸锭顶层杂质分布的研究显示,碳、氮的含量与顶部富集层的高度呈现指数关系分布。

综合扩散和分凝这两种作用,碳杂质主要富集在铸锭的顶层,而氮杂质则富集在铸锭的边缘和顶层区域。

四、碳氮杂质存在形态

(一)碳在铸锭中的存在形态

1. 固溶态:当碳含量处于较低水平时,碳主要以间隙原子的形式固溶在硅晶体结构中。不过,碳在硅熔体中的溶解并非是无限的,在硅熔点附近,其饱和固溶度约为3.5×10^{17}cm^{-3} 。

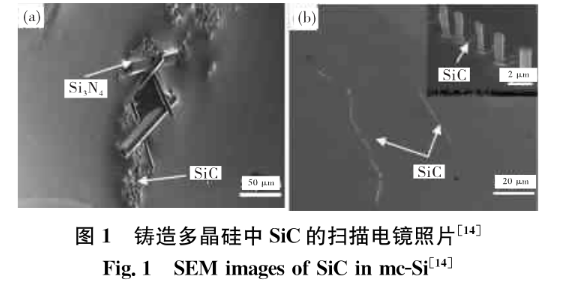

2. 沉淀态:一旦碳原子浓度超过其在硅中的饱和固溶度,就会发生化学反应Si + C→SiC,碳会以SiC沉淀的形式从硅熔体中析出,且析出的是\beta - SiC 。在铸锭中,存在两种不同结构类型的\beta - SiC :一种是颗粒状SiC ,属于单晶结构,直径通常在几十微米左右,大连理工大学辽宁省太阳能光伏系统重点实验室通过扫描电子显微镜观察发现,这种颗粒状SiC会成团状分布在Si₃N₄棒上;另一种是纤维状SiC ,为微晶结构,生长在硅的晶界处,直径仅有几微米,长度却能达到几百微米,甚至有的可长达几毫米。

3. 其他形态:通过X射线形貌以及红外技术研究发现,当多晶硅铸锭中的碳含量高于0.05×10^{-6}时,由于生产速率的波动,碳会与硅中的间隙硅原子或空位相互结合,从而形成碳条纹。此外,碳还能够分别与间隙氧、空位、自间隙硅发生相互作用,形成多种复合体。例如,碳与间隙氧反应会生成C₃中心,也就是CO复合体,而CO复合体还可以进一步俘获自间隙硅原子,形成C₄中心,即SiCO 。

(二)氮在铸锭中的存在形态

1. 固溶态:当氮含量较低时,在硅熔体中大部分氮以氮对的形式存在,并占据着硅晶格的间隙位,仅有不到1%的氮以替代位的形式存在。在铸锭中,存在两种不同结构的氮对:一种是由1个替代位的单元和1个间隙氮原子沿着硅晶格<100>方向组合而成,呈D_{2d}结构,这种结构具有电活性;另一种模型是在<100>方向上,2个间隙位的氮原子分别与2个相互结合的硅原子相连,这种氮对结构不会为晶体硅提供电子,是氮在硅熔体中主要的存在形式。在硅熔点附近,氮的饱和固溶度约为5×10^{15} cm^{-3} 。

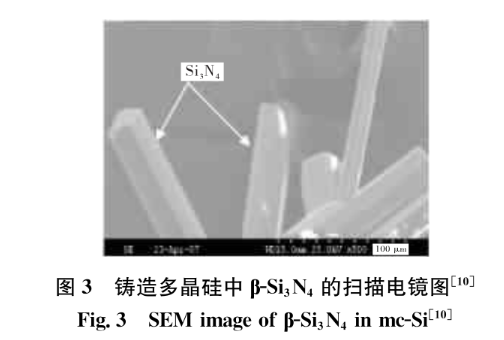

2. 沉淀态:当氮的浓度超过其在硅中的饱和固溶度时,氮会以Si₃N₄沉淀的形式析出。Si₃N₄存在针状结晶体\alpha - Si₃N₄和棒状结晶体\beta - Si₃N₄两种晶型。邓太平等人的研究认为,在铸锭的生长温度范围内,\beta - Si₃N₄更为稳定,通过形貌观察和能谱分析也确定了铸锭中存在的是棒状的\beta - Si₃N₄ 。

3. 复合体:氮还能够与氧相互作用形成氮氧复合体。但由于目前技术手段的限制,无法直接对氮氧复合体进行观察,所以关于它的结构还存在多种猜测。主要分为两类:一类认为N和O直接成键,杨德仁等人通过研究氮氧复合体的红外吸收强度,推测氮氧复合体是由1个O和几个N - N对结合而成;另一类猜测是复合体中不存在N - O键,而是N、Si、O依次相连,Rasmussen等人通过研究N、O的同位素注入后硅的红外吸收光谱,并经过计算,认为2个N原子占据替代位并与最近邻的桥氧形成氮氧复合体骨架。

五、降低碳氮杂质含量的方法探讨

(一)优化原材料与工艺:对于碳杂质,选用纯度更高的石墨加热器和石英坩埚,减少原材料本身所含杂质,同时优化加热工艺,控制反应条件,降低硅蒸汽与石墨加热器以及石墨加热器与石英坩埚之间的反应程度,从而减少碳杂质的产生。针对氮杂质,研发新型的坩埚涂层材料,或者改进氮化硅涂层的工艺,降低氮向硅熔体中的扩散速率;在使用氮气作为保护气时,优化气体流量和通入方式,减少氮的溶解。

(二)物理提纯方法:可以采用定向凝固、区熔精炼等物理方法,利用碳氮杂质在硅熔体和固体硅中的分凝系数差异,在凝固过程中使杂质向特定区域富集,然后去除杂质富集部分,从而降低多晶硅整体的碳氮杂质含量。

(三)化学提纯方法:探索合适的化学试剂和反应条件,通过化学反应使碳氮杂质转化为易于去除的化合物,再通过物理手段将其从硅熔体或固体硅中分离出去。例如,利用某些气体与碳氮杂质反应,生成挥发性化合物,在高温下挥发去除。