单晶炉中热屏角度对氧的影响

时间:2025-04-16 发布人:admin 点击数:0

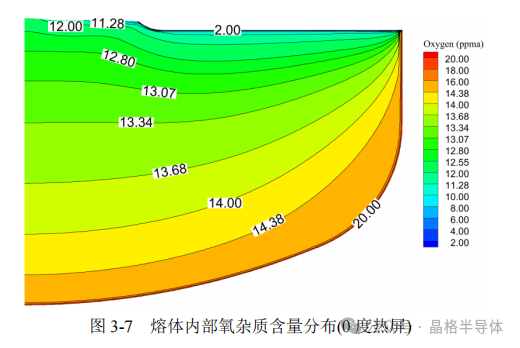

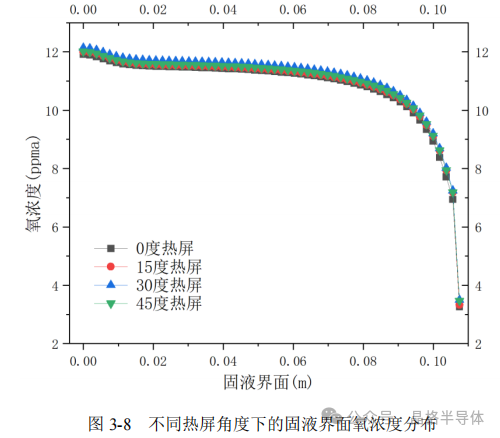

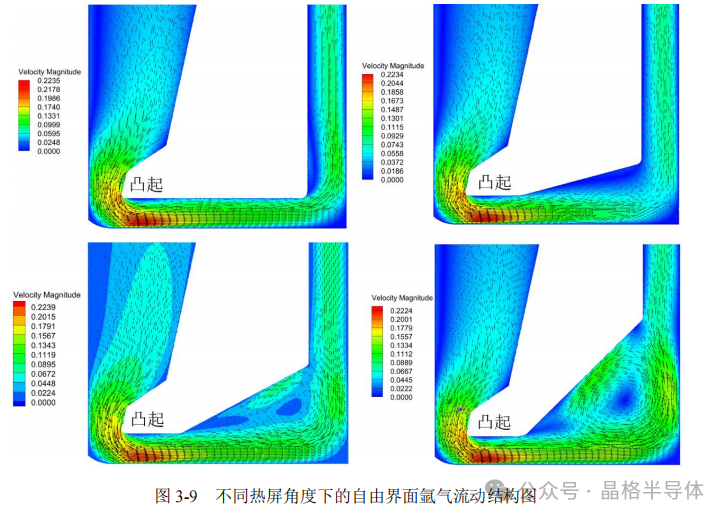

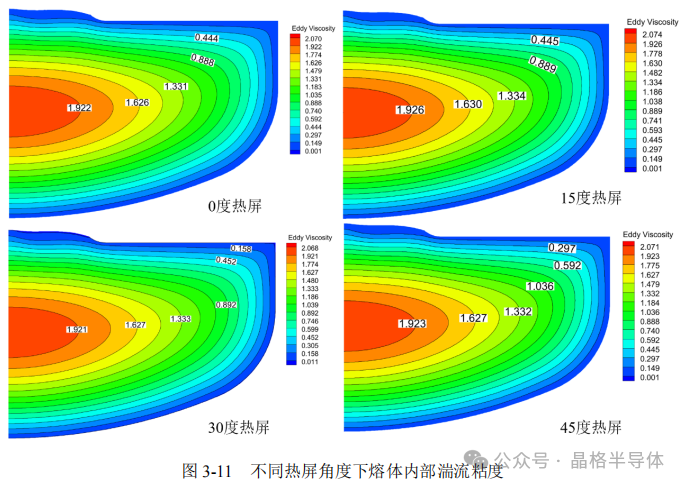

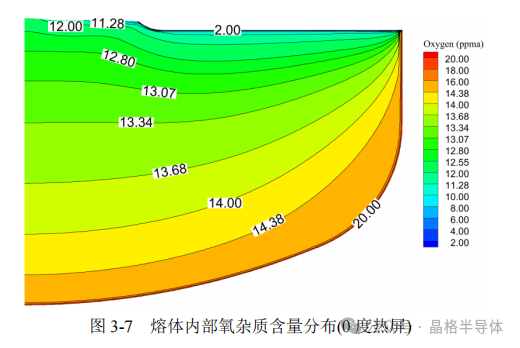

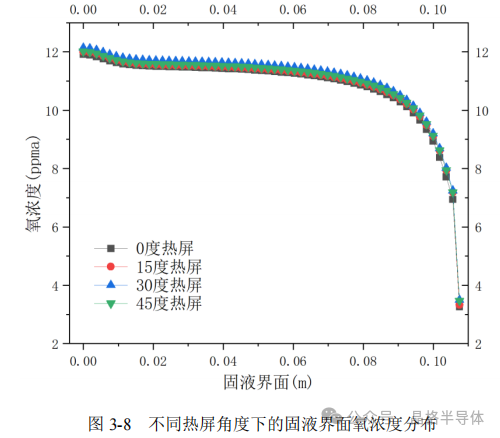

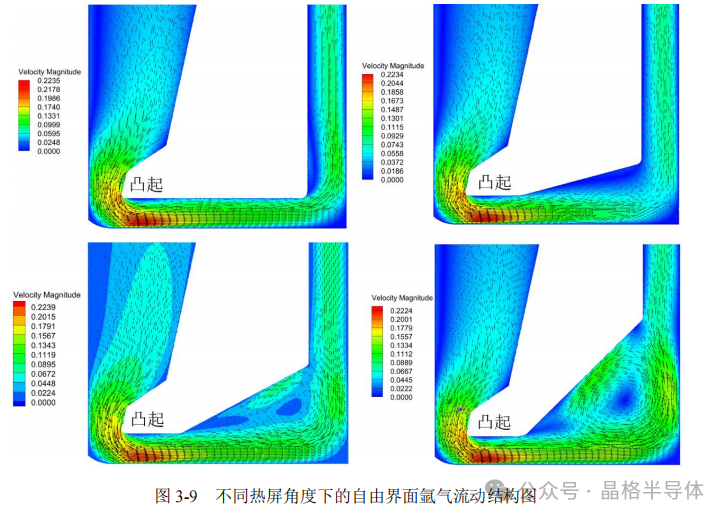

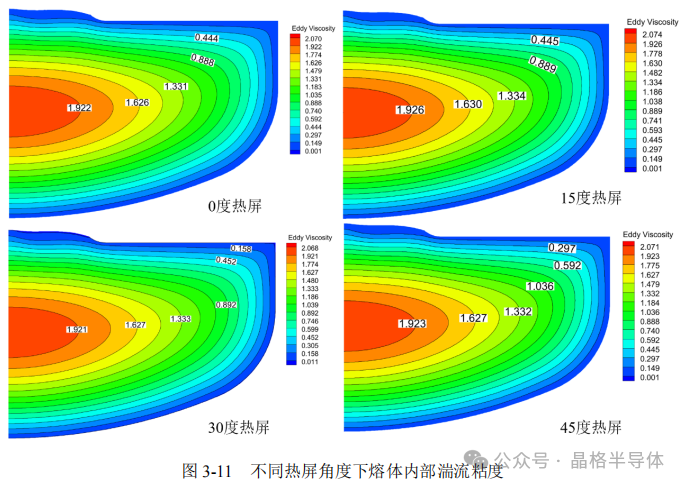

熔体内部往往存在氧,其中氧含量常用 ppma 或者 atom/cm3 进行表示,前者为百万分之一,后者为单位立方厘米的硅熔体中有多少个氧原子。在本论文中,我们使用前者用来表征熔体内部的氧含量。熔体内部的氧含量主要受到以下几种原因的影响。首先是熔体内部的温度分布与侧壁最高温度,当熔体与坩埚温度较高时,坩埚溶解氧的就越快,熔体内部溶解的氧杂质含量也就更多。同时,熔体内部的湍流黏度会影响氧杂质的扩散。我们知道在自由界面上,熔体中的一氧化硅气体会蒸发,当炉体压力较小时,蒸发速率变快,当炉体压力较大时,蒸发速度降低,固液界面就会有更多的氧原子。最后一个影响固液界面氧含量的是固液界面的偏析作用。由于晶体中氧原子的溶解度较低,熔体中的氧原子溶解度较高,因此在结晶时,刚结晶的硅晶体会在固液前沿附近的熔体中析出过量的氧原子,这种现象叫做“偏析”。当晶体的提拉速度提高时,在固液界面上偏析出的氧原子量会增加,且界面上的氧来不及在熔体内部通过对流扩散作用在自由界面蒸发,固液界面上的氧含量会增加。图3-7 为熔体内部的氧杂质含量分布。从图中不难发现,在坩埚侧壁附近,氧杂质含量最高,这是因为在石英坩埚溶解使得在坩埚侧壁释放出氧含量;在自由界面,氧以一氧化硅气体的形式蒸发,造成氧杂质含量较低,在固液界面上,氧含量介于最高值与最低值之间,同时,氧含量在固液界面上中心处沿着三相点方向,氧含量逐渐降低,这是因为三相点附近氧杂质蒸发使得氧含量相对较低。图 3-8 为不同热屏角度下,固液界面上的氧含量变化情况。不难发现,固液界面上的氧含量基本没有变化。下面我们将从氧的来源,氧的散失与氧的扩散速率三个方面对氧含量进行分析与解释。首先是氧的来源。由于热屏角度发生变化时,熔体内部的温度变化很小,熔体侧壁最高温度相差仅 0.36 K,如图 3-6 所示,而侧壁温度较高时,坩埚溶解速度就会增加,熔体与晶体界面上的氧含量也会随之增加,由于不同热屏角度,坩埚侧壁的温度变化不大,因此在氧产生的途径上,不同热屏角度下产生的氧含量基本一致。其次是氧的散失。熔体中的氧主要通过自由界面以一氧化硅气体的形式蒸发析出,而自由界面氩气的压力会显著影响一氧化硅气体的蒸发速率,而熔体与氩气界面的压力与该界面上方氩气的流动结构有关,因此有必要对自由界面的氩气流动结构进行分析。图 3-9 为自由界面出氩气的流动分布示意图。不难发现,自由界面的氩气,均是水平吹拂过自由界面上方。出现这种情况的原因是因为热屏靠近三相点处的凸起,当氩气气流从晶体侧壁吹拂至三相点附近时,由于“凸起”的存在,使得氩气汇聚在凸起下方,产生一个高速转弯区域,当氩气气流流过高速区域后,水平吹拂过自由界面。尽管当热屏角度增加后,热屏底部与自由界面的距离增加,也就是氩气在自由界面上方的流道宽度增加,但是由于氩气流刚转过弯,且流速很大,所以这时候,氩气的惯性力占主导,且氩气在自由界面处缺少一种力使得氩气向上流动,尽管热屏角度使得自由界面上方的氩气流道宽度发生了变化,但氩气不会因为流道的变宽而改变流动结构,因此,氩气均是水平吹拂过自由界面。扬州晶格半导体-提供超大尺寸柱状多晶硅、单晶硅材料,并可定制加工各类硅部件、硅锭、硅棒、硅环、硅管、硅籽晶、硅托盘、硅异形件。17826693981图 3-10 为不同热屏角度下,自由界面的氩气压力分布示意图。从图中不难发现,尽管热屏角度发生了变化,但是自由界面的压力变化非常小,基本保持不变,这是因为自由界面上氩气气流结构变化很小,所以压力基本保持一致。而一氧化硅气体的蒸发与自由界面的压力有关,当自由界面的压力变化很小时,在自由界面上蒸发的氧含量变化也很小,因此在自由界面上,氧的蒸发量基本不变。最后是熔体中氧的扩散速率。熔体内部的湍流粘度,其直接影响氧杂质在熔体中的有效扩散系数,因而影响固液界面的氧含量,图 3-11 为不同热屏角度下,熔体内部的湍流粘度。结果表明热屏角度基本不影响熔体内部的湍流粘度。这是因为熔体内部的湍流粘度与熔体内部的温度变化以及流场结构有关。前面我们讨论过,熔体内部最大温度变化很小,而不同热屏角度下,坩埚与晶体的旋转速度保持不变,因此熔体内部的熔体结构没有发生变化,这也说明了为什么熔体内部的湍流粘度变化很小。当提拉速度不变时,固液界面偏析的氧含量变化也很小;由于熔体温度变化很小,导致坩埚熔体界面产生的氧杂质含量变化很小,而由于热屏角度对自由界面的压力影响很小,导致自由界面偏析出的氧杂质含量变化不大;最后是熔体内部的湍流粘度变化不大,使得氧在熔体中的扩散速率变化很小,因此在这几种原因的共同作用下,使得熔体固液界面出的氧含量基本没有变化。