杂质对单晶硅材料硬度的影响

时间:2025-04-29 发布人:admin 点击数:0

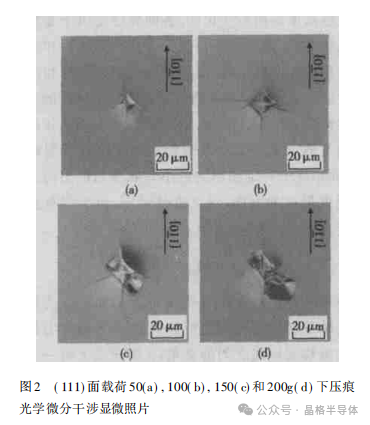

硅材料作为信息材料的基础, 在其电学性质得到充分研究的同时, 力学特性也被广泛地进行了研究。但是, 国内外对半导体硅材料力学特性的研究主要集中于低温断裂失效判据与晶体各向异性相关的力学特征以及高温时的塑性变形。而硅单晶在室温时的接触损伤却未得到充分的研究。事实上, 半导体工艺的每一步, 如热处理前硅片与石英舟的接触、硅片的夹持、甚至空气中灰尘和颗粒对硅片的冲击等都可能产生接触损伤。而对于最终的芯片生产而言, 也要将同一片上的多个芯片划分成单个产品。可见, 研究硅单晶因接触而产生的损伤对半导体生产有着重要的意义。此外, 对影响上述工艺过程, 同时也对半导体硅材料的电学性能产生重要影响的因素——杂质, 则由于掺入量的微小, 其对力学过程影响的研究也相对较少。特别是对于近来国际上广泛关注的硅中的氮杂质、重掺硼杂质( 能够抑制大直径直拉硅单晶中的Void 缺陷) 对直拉硅单晶的力学特性的研究明显缺乏。因而, 研究由于接触而产生的损伤以及杂质原子在损伤过程中所起的作用也亟待加强。扬州晶格半导体-提供超大尺寸柱状多晶硅、单晶硅材料,并可定制加工各类硅部件、硅锭、硅棒、硅环、硅管、硅靶材。17826693981采用无位错 100mm、125mm(111)和(100)晶向、氧碳浓度基本相同的轻掺和重掺直拉硅单晶抛光片, 最终厚度为 410~525um 左右。每片抛光片平整度(TIR) ≤2.0um, 局部平整度(STIR) <1.2um。硅片取中心部分, 并划分成 12mm×24mm 大小, 长轴方向与(110)晶向平行。为消除表面应力以及划伤, 划分后的样品在1∶3 的氢氟酸和硝酸混合液中腐蚀2min, 再用去离子水清洗。室温下在HV-10A 小负荷维氏硬度计下进行压痕,使压痕一条对角线平行于长轴方向, 即(110)晶向。加载载荷为5、6、8、10、15、20、25、50、100、150 和 200g , 15s 后卸载, 在每一载荷下各打10个压痕, 每完成一次压痕过程应立即在光学显微镜下测量压痕对角线长度和裂纹长度。图1 和图2 是硅单晶(100) 和(111) 晶面在不同载荷加压后的光学显微镜显微干涉照片。由图可见,载荷为 50g 时的压痕明显小于其他载荷下的, 压痕边缘的裂纹远没有载荷大于50g 时发育的完整。而且, 压痕边缘向内凹陷, 没有明显的隆起线。这是由于当载荷较小时, 压头下的应力场为球形对称分布的弹/塑性边界; 而卸载后的应力场为近似理想的弹性接触应力场。 接触区下的张应力达到最大并受到弹/塑性边界的限制, 使塑性变形是在压力场的均匀辐射中生成的, 从而在压头下方直接形成塑性变形区。卸载后接触区周围的材料可部分弹性恢复, 此时, 压痕向内凹陷, 边缘较整齐。但当载荷增大时, 在回复压痕区域还可看到脆性同心裂纹以及蝶翅形变形区, 如图1和2的(b) ~(d) 所示。这是由于载荷增加时, 压头与表面的接触面积加大, 同时接触区下的张应力最大值将超过临界值时, 在压痕对角线边缘形成中位裂纹(median crack) 。 而中位裂纹的形成破坏了球形对称分布的弹/塑性边界, 使接触区的应力场分布复杂化. 其结果就是卸载后不仅有近似理想的弹性接触应力场, 还会有残余应力场出现; 而残余应力场中的应力以张应力分量为主。近似理想的弹性接触应力场与以张应力分量为主的残余应力场的迭加, 使中位裂纹沿着择优取向的晶向( 对单晶硅而言为{ 111}〈110〉) 或者与主张应力分量正交的轨迹扩向自由表面, 并与之相切于压痕的两侧( 如图1和图2 的( b) 和( c) ) 。最终, 随着载荷的进一步加大,中位裂纹的扩展呈半圆状剖面的几何形状, 构成从压痕棱角扩展开来的表面径向裂纹( 如图1 和图2 的( d) ) 。当裂纹产生堆集并与试样表面交截时, 会导致部分面积的剥落( 图2( d) ) 。可见, 压痕过程中的应力场、卸载后的残余应力场以及二者的迭加作用影响着裂纹的形核和扩展。与此同时, 硅单晶的各向异性也对裂纹的形成和扩展有着重要的作用. 单晶硅硬而脆, 在正应力下不会发生塑性变形, 但是由于金刚石压头下的极大的压缩应力分布, 使单晶硅产生塑性变形, 同时压头周围的应力分布阻止脆性断裂. 而初始压痕过程中形成的切向拉应力则导致材料弹性应变, 所产生的弹性位移则使裂纹得以扩展. 裂纹扩展方向则是沿压痕棱角方向的最为有利的晶体取向开裂。〈110〉方向是单晶硅的主要解理方向, 裂纹在此方向最易于扩展, 因而当金刚石压头在硅单晶表面产生压痕后,平行于〈110〉方向的棱角下产生的裂纹可扩展的相当长而不会发生弯折; 而另一方向的棱角对角线的方向如果不是〈110〉方向, 裂纹则会发生偏离。图1中( 100) 面上因为金刚石压头下产生的压痕对角线都在〈110〉晶向, 裂纹扩展方向基本上沿着压痕对角线方向而未产生偏离。 相反, 图 2 中因为(111) 上垂直于〈110〉晶向的另一压痕对角线方向不是〈110〉晶向, 此时裂纹在扩展中产生了偏离; 甚至在棱角末端就产生分岔( 图 2( b) )。可见, 硅单晶的各向异性对裂纹的扩展有很大的影响。2、硬度的各向异性

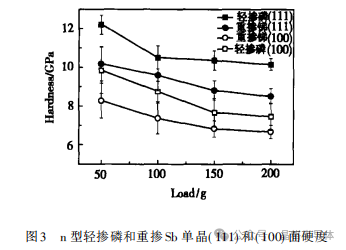

硅单晶的滑移系为{111} 〈110〉, 因而在不同晶向的硅片上进行压痕时, 硬度也有所不同。图3 给出了轻掺磷和重掺锑硅片(111)和( 100) 晶面的硬度随载荷的变化关系。由图可知,当载荷大于50g 时, 随着载荷的增加, 硅单晶的硬度下降, 而且(111) 面的硬度要高于(100) 面的; 相同晶面条件下, 重掺锑单晶的硬度要低于轻掺磷单晶的硬度。

如前所述, 压痕时至少有一条压痕对角线平行于〈110〉晶向, 在(100) 和(111) 面上, 最弱的方向均为〈110〉方向。但由于硅单晶的滑移系主要为{111}〈110〉, 而当载荷垂直作用于(100) 和(111) 面上时, 同一载荷下(111) 上〈110〉方向的硬度与( 100) 面上的不同。 同时, 由于弹性模量不同, 各晶面上位错滑移系的数目不同, 都会影响硬度的大小。 ( 111) 面弹性模量较大, 滑移系多, 这些因素使其硬度在相同载荷、相同晶向上的硬度要大于(100) 面的。 另一方面, 从图3 还可以看出n 型重掺单晶的硬度在相同条件下小于n 型轻掺, 这是由于掺杂效应引起的。 至于, 当载荷大于50g 后, 随着载荷的增加,硅单晶的硬度下降则是由于载荷增大后的残余应力场加大, 使压头下的变形区域增加, 表现为单晶硬度下降。

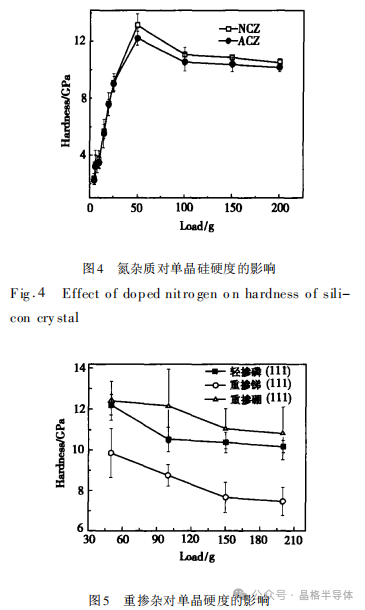

晶体中的杂质往往会给晶体带来意想不到的作用和不可预测的性能. 金属中的杂质可以引起固溶强化或二相粒子强化作用, 从而影响金属的机械强度. 对于半导体而言, 杂质不仅会影响电学性能, 往往也会对其力学性能产生重大作用. Hu 利用高温压痕实验证明: 当氧浓度超过8×1017cm- 3时, 硅的临界剪切应力增加 4 倍[ 18]; 而当碳浓度超过3. 1×1017cm- 3 时, 硅单晶的硬度随碳浓度的增加而增大。图4 和图5 分别给出了不同掺杂硅单晶材料硬度随载荷变化的关系. 图 4 表示了生长条件基本相同的含氮直拉硅单晶和普通直拉硅单晶样品的硬度随载荷的变化. 可见随着载荷从1g 增加到50g, 样品的硬度在增大, 而超过50g 后, 样品的硬度随载荷的增加反而下降; 而且二者在载荷大于100g 后的硬度变化很小. 同时, 也可以发现, 含氮硅单晶的硬度要稍高于普通直拉单晶硅的硬度. 图5 则表示了n 型重掺锑、p 型重掺硼与n 型轻掺磷硅单晶材料的硬度随载荷变化的关系。可见, p 型重掺杂使硬度增大, n型重掺杂使硬度下降。对于硅单晶材料, 由于单晶的各向异性, 使得损伤造成的裂纹的扩展具有晶向择优。 在〈110〉晶向裂纹最易于扩展, 此方向上的裂纹往往具有平直且长的特征; 而在其它方向裂纹则会产生偏离或弯折. 同时, 不同晶面上的硬度也会由于所在面的特性不同而不同, (111) 面上的硬度要高于(100) 面的. 而杂质原子对压痕区域中产生的位错具有钉扎作用, 从而造成杂质原子的种类和浓度也会对硬度有较大的影响。对位错具有强烈钉扎作用的杂质( 如氮) 使单晶硅材料的硬度提高. n 型和p 型重掺杂元素则具有截然相反的作用。重掺B(p型) 会提高硅单晶材料的硬度; 而重掺n 型杂质由于降低了硅单晶的分切应力, 使得硅单晶的硬度下降。