不同提拉与旋转速度条件下单晶硅晶体生长温度场模拟

时间:2025-04-28 发布人:admin 点击数:0

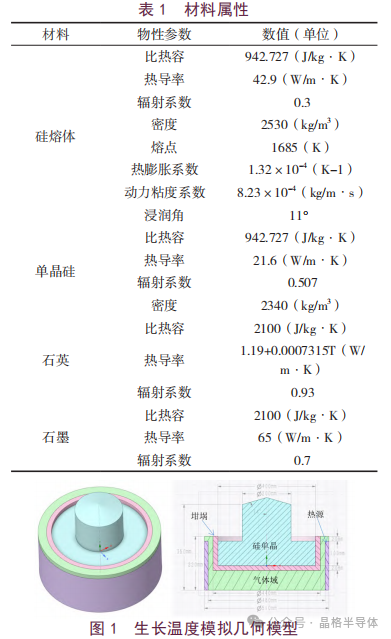

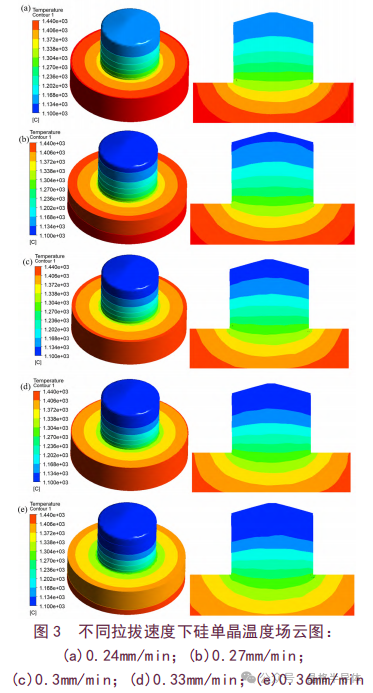

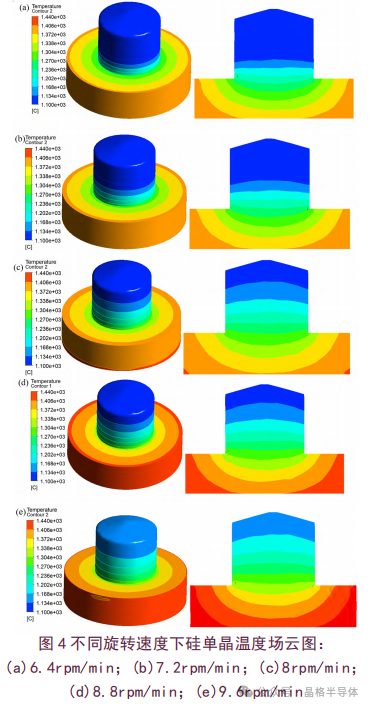

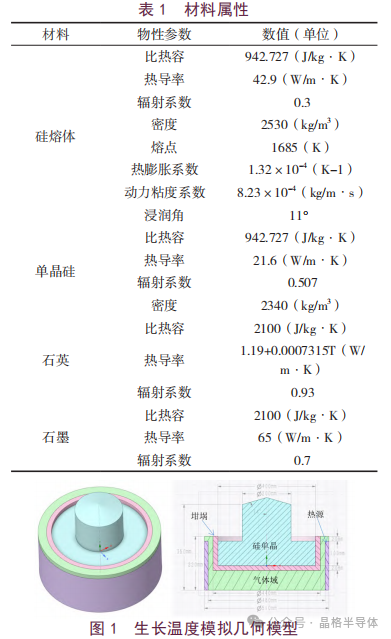

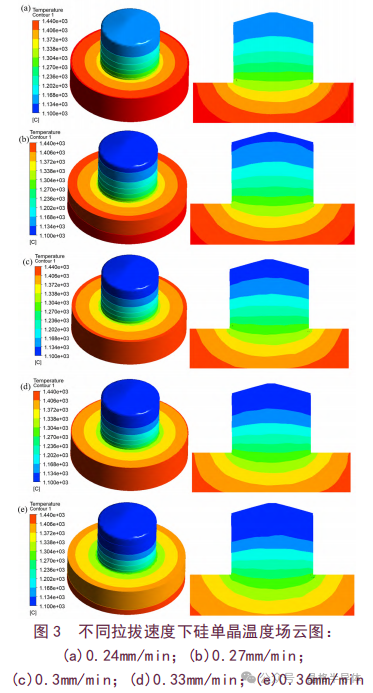

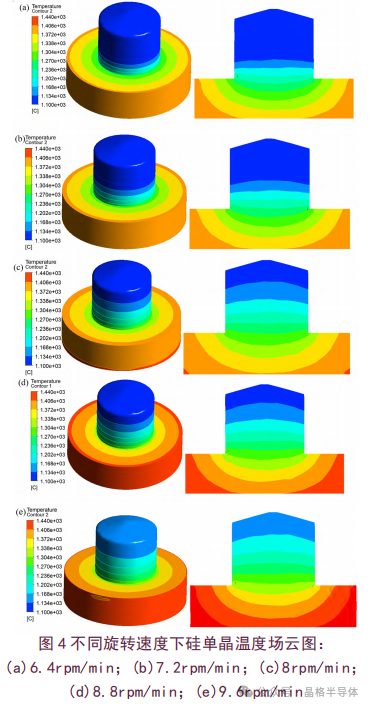

直拉法制备单晶硅,对生长炉内温度场设置要求很高,但是实际生产中温度场复杂且不容易实现精确测量和控制生长炉内包含熔体和气体复杂的对流与传热作用,这会导致晶体的生长过程难以预测。单晶硅的直拉法生产周期较长,能耗较大且成品率低,因此希望通过模拟优化生产方案并且实现产品质量的预测。影响晶体流动的主要因素是热对流、晶体旋转和坩埚旋转。晶体和坩埚的反方向转动也能引起熔体的强制对流,晶体旋转能引起晶体下方的熔体旋转,直接影响掺杂剂的引入和晶体横截面的均匀性。研究人员已通过CrysVUn、FEMAG等软件对直拉法生长单晶硅进行了初步模拟仿真,但是多是针对热场结构及参数、氧浓度控制等,对于晶体提拉和坩埚转动速度的研究却较少。本文以实际炉体结构及晶体生长工艺参数为依据,采用有限元法研究拉拔与旋转速度对硅单晶CZ生长过程中温度场的影响规律,为硅单晶CZ生长的工艺优化提供参考。温度场几何模型主要由石英坩埚、硅熔体、晶体和加热器组成,如图1所示,对硅单晶的CZ生长过程进行了三维实体建模。建立仿真模型以便于模拟单晶硅生长炉,对其划分单元以便于模拟相应的传热方式:如固相耦合单元模拟了单晶硅表面的辐射传热及其内部导热传热状态;而熔体液相单元考虑了单晶硅自由表面的辐射传热、对流传热及其导热传热。单晶硅生长模拟仿真采用的材料属性如表1所示。其中,硅熔体近似为牛顿流体,若假设单晶硅切应力与变形速率成正比,并且在晶体生长过程中单晶硅密度保持不变,则在晶体生长过程中,固液界面的温度为硅的熔点Tm,而熔体与晶体界面的形状由等温线决定,炉壁各处的温度均为300K,并保持不变。在其他相关假设中,晶体界面没有过冷。也就是说,晶体界面处的温度等于熔点Tm。熔体/气体界面的形状对应Young-Lapace方程,并且熔体/晶体界面的形状由等温线确定。氧原子在熔体和坩埚之间的结合处的溶解浓度达到平衡,在自由表面上熔体中的氧原子浓度和氧化硅气相的分压达到了化学平衡。蒸发进入气相的氧化硅不会沉积在固体表面上;氩气入口处的氧化硅浓度为零。采用3D实体模型对热场进行计算,对直径200mm的晶体生长过程的热场结构进行了处理和简化。通过geometry模块分别生成了炉体的几何结构和晶体的几何结构,通过Mesh生成整体热场的几何结构。如图2所示为单晶硅几何模型和热场部分结构的网格图。对于半导体直拉硅单晶生长工艺,生长的单晶硅直径为200mm,所需热场通常使用400mm、460mm、500mm等尺寸或更大热场,而更大的热场对晶体生长工艺条件要求更加苛刻,因此合理的生长工艺参数是保证高质量硅单晶生长的重要条件。当实验采用400mm热场来生长直径200mm的硅单晶时,计算实验过程所采用的晶体生长模拟工艺条件:总投料量为300kg,晶体总长度为1850mm,晶体生长速度为0.24mm/min、0.27mm/min、0.3mm/min、0.33mm/min和0.36mm/min,晶体转速分别为6.4rpm/min、7.2rpm/min、8rpm/min、8.8rpm/min和9.6rpm/min。采用三维稳态模拟仿真技术,模拟晶体长度为150mm。模拟中忽略热对流对晶体生长炉内温度场的影响。图3所示为不同拉伸速度下,熔体与晶体中的三维温度分布和剖面温度分布图。坩埚壁附近温度较高,熔体自由面内温度场分布趋势与熔体内部温度场梯度明显对称。在不同的拉伸速度下,熔体中的温度梯度变化很大,坩埚壁附近的温度高于固液界面。然而,随着拉伸速度的增加,坩埚壁附近的高温范围逐渐减小,固液表面下的低温范围逐渐增大,温度梯度减小。由于坩埚壁下方的熔体以热辐射的形式从加热器中获得大量热量,熔体的温度在这里是最高的。在固液界面上,由于与加热器的距离较远,晶体前部过冷,没有达到单晶硅的熔点,释放结晶的潜热。因此,这里的温度最低,温度梯度很小。但当拉伸速度增加时,晶体生长速度增加,固液界面中晶体的潜热不能及时释放,固液界面下的低温区域增大,温度梯度降低。扬州晶格半导体-提供超大尺寸柱状多晶硅、单晶硅材料,并可定制加工各类硅部件、硅锭、硅棒、硅环、硅管、硅靶材。17826693981图4所示为不同转速下熔体与晶体中的三维温度分布和剖面温度分布图。显然,不同转速下,单晶硅熔体与晶体中的温度梯度变化明显。当转速较小时,硅熔体与晶体的温度梯度较大。随着转速的增大,硅熔体与晶体的温度梯度差逐渐降低。主要原因在于增大转速,固液界面下方熔体流动受转动的影响变得更加充分混合,传热变得更加均匀,有利于界面下方热量的释放以及熔体内部热传递,因此,随着转速的增加,晶体和熔体内部的温度梯度明显降低。采用有限元软件模拟计算直径200mm单晶硅生长过程中的温度场,主要研究了不同旋转速度、提拉速度下晶体的温度场的分布情况,研究结果如下。①不同提拉速度下,随着拉速的增加,熔体在干锅中的温度梯度产生了明显的变化。坩埚壁处温度较高,固液界面下方温度较低,随着拉速的增大,坩埚壁处的高温区域逐渐减小,固液界面下方的低温区逐渐增大且温度梯度降低。②不同转速下,单晶硅熔体与晶体中的温度梯度变化明显。当转速较小时,硅熔体与晶体的温度梯度较大。随着转速的增大,硅熔体与晶体的温度梯度逐渐降低。来源:《不同提拉与旋转速度条件下单晶硅晶体生长温度场模拟》