众所周知,单晶硅在碱性溶液中的湿法刻蚀沿不同晶向会表现出不同的刻蚀速率,即各向异性刻蚀。其本质原因是 (100)、 (110)、 (111)三个晶面上的悬空键和表面键的数目不同造成的化学反应的难易程度不同。(111)面只有一个悬空键,(110)面有一个悬空键和两个表面键,(100)面有两个悬空键,所以三个晶面 (100)、(110)、(111)发生化学反应的难易程度有所不同。

以晶向<100>的硅晶圆为例,与晶向 <010>在晶圆平面内呈角度的晶向R比晶向<010>有更多的键能,所以在晶向R比晶向<010>的刻蚀速率更快。但是在酸性腐蚀液 (如 HNO3+HF)中,因为中间产物SiO2的生成和再反应,导致反应速率更多决定于比表面积,故很难表现出上述与晶向关联的各向异性刻蚀规律。

所以,在高深宽比的通孔底部继续进行化学刻蚀主导的横向刻蚀工艺时,沿不同晶向的横向刻蚀会表现出不同的刻蚀速率。现以完成以下结构为目标来进一步说明这一刻蚀规律。

首先采用Bosch工艺实现截面圆形形貌保持不变的通孔结构。然后在通孔结构底部继续进行化学刻蚀主导的横向刻蚀工艺形成扩孔区。

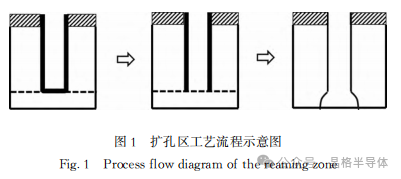

其中竖直的通孔结构使用了Bosch工艺,即采用SF6 进行硅的刻蚀,然后采C4F8进行侧壁钝化,刻蚀和保护两步工艺交替进行,完成多个循环使得深度逐渐加深,同时开口界面形貌保持圆形不变。形成深孔区域后,等离子体通过深孔底部进行刻蚀形成扩孔区,该步骤的刻蚀规律可以精确调控并展示上述的各向异性刻蚀过程。其中形成扩孔区的刻蚀步骤如图1所示,包括:第一步采用 C4F8进行整个深孔区的侧壁钝化;第二步,采用设定有偏置功率的刻蚀工艺完成对深孔底部保护层的去除;第三步,采用SF6 进行硅的横向刻蚀形成最终的扩孔区。

虽然通过Bosch工艺形成的通孔区内壁存在一定厚度的钝化层,但并不足以阻挡在形成扩孔区时强烈的横向化学刻蚀,所以形成扩孔区的所有三步的参数设置均至关重要。第一步,侧壁钝化,其功率和气体配比与Bosch工艺无异,时间为Bosch工艺对应步骤的200~2000倍,其关键作用在于生成足够厚的保护层抵挡第三步的刻蚀;腔压为Bosch工艺对应步骤减半,目的是确保自上而下整个通孔内壁保护层分布均匀。第二步,底部钝化层去除,其功率、腔压和气体配比与 Bosch工艺无异,时间为Bosch工艺对应步骤的20~100倍。第三步,横向刻蚀,其腔压和气体配比与Bosch工艺无异,刻蚀时间由需求横向尺寸决定,额外增加适当大小的偏置功率以增加刻蚀速率。

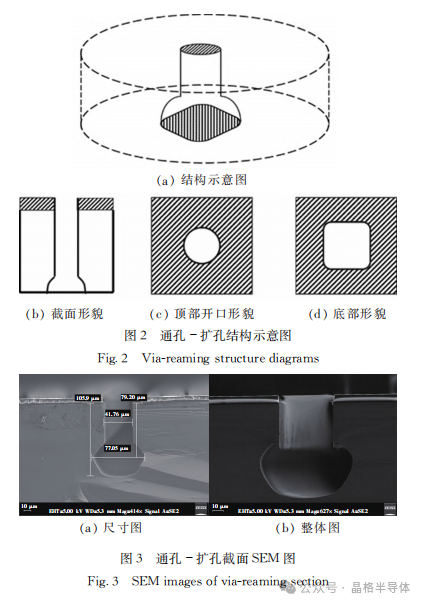

由于晶向 R 比晶向 <010>的刻蚀速率更快(其详细速率关系在后面进一步阐述),所以在完成该工艺后,其圆形的截面形貌会形变为方形,完成整个工艺流程形成如图2所示的结构。顶部开口圆形,通孔区连通并过渡到扩孔区,从底部仰视为方形形貌,从图3 扫描电子显微镜 (SEM)表征结果可以清楚看到整个通孔-扩孔结构。