硅粉直接氮化合成氮化硅

时间:2025-05-30 发布人:admin 点击数:0

硅粉选择:采用高纯硅粉作为主要原料,其化学成分需满足一定要求,例如硅含量达到 99.999% 以上,同时控制其他杂质(如 Fe、Al、Ca、Mg、Ti 等)的含量,以保证最终产物的纯度。 硅粉研磨:将起始粒度为 - 200 目的硅粉在振动磨中分别研磨一定时间,如 2 小时和 4 小时,经激光粒度仪测定,使其中位粒径分别达到 6.26μm 和 4.28μm 左右。合适的硅粉粒度有助于提高氮化反应的效率和均匀性。 稀释剂准备:若需要引入稀释剂,可选用本实验室合成的氮化硅粉,要求其氮的质量分数为 34.5% 左右,游离硅含量 5% 左右,主要物相为 α-Si₃N₄和少量的 β-Si₃N₄,中位粒径 10μm 左右。

气氛控制:将制备好的坯体置于流动氮气氛中,氮气作为反应气体,同时也能防止坯体在高温下被氧化。 温度控制:氮化温度需高于 1200℃,此时氮化产物中氮含量会明显增加。在实际操作中,可通过控制适当的热处理制度,如分段保温、慢速升温等方式,以达到硅粉完全氮化的目的。不同的氮化温度会影响反应速率和产物的物相组成,需精确控制。

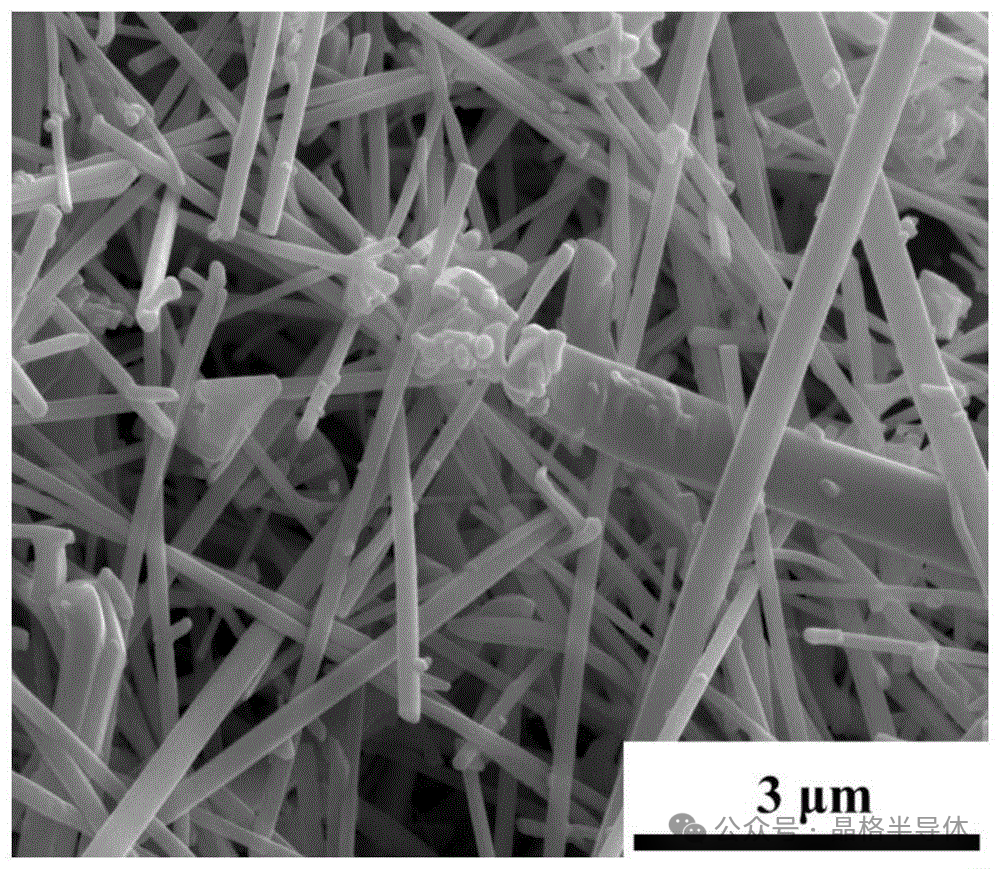

物相组成测定:借助 XRD(X 射线衍射)测试手段,对氮化产物的物相组成进行分析,确定其中 α 相和 β 相的含量比例。 形貌观察:利用 SEM(扫描电子显微镜)观察产物的断口形貌,了解产物的微观结构,如是否为针状、柱状等形态。 成分分析:通过电子探针对产物的微区成分进行分析,测定氮含量、残留硅量等关键指标,确保产物质量符合要求,例如批量合成出含氮量为 32.5%、残留硅量为 0.05% 左右的氮化硅粉末。