为什么多晶硅通常用LPCVD沉积

时间:2025-06-16 发布人:admin 点击数:0

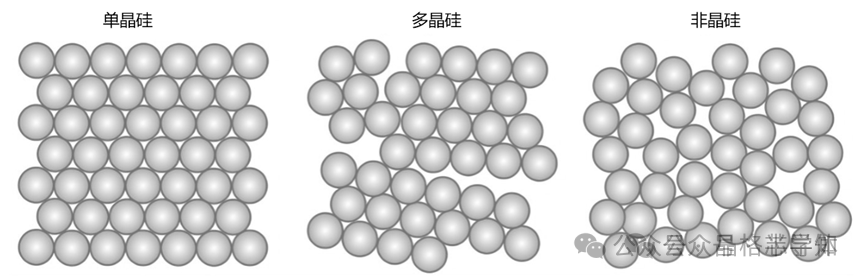

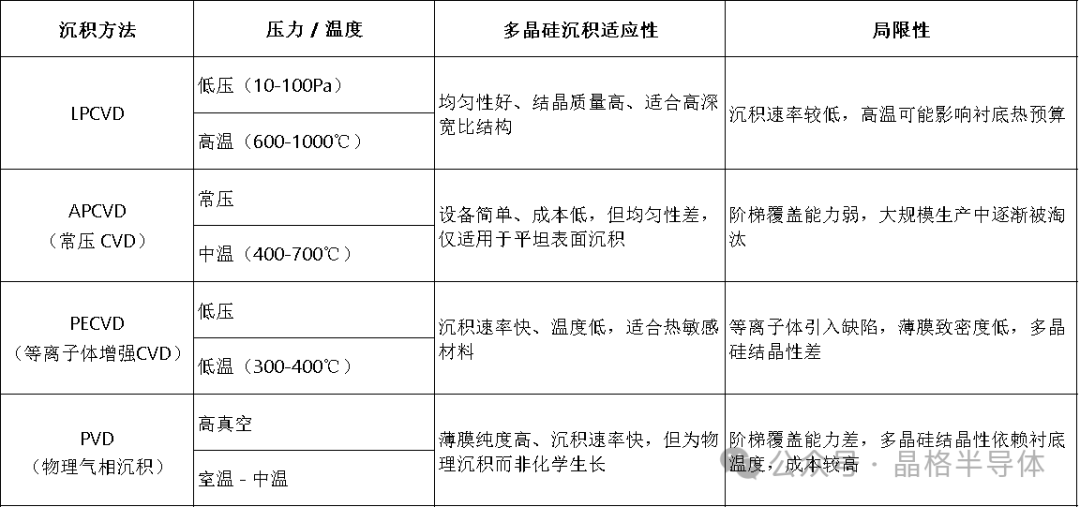

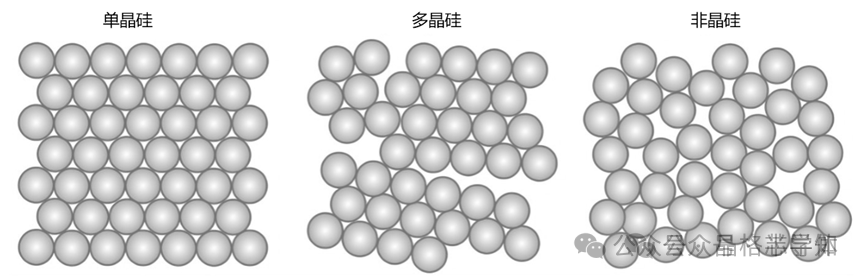

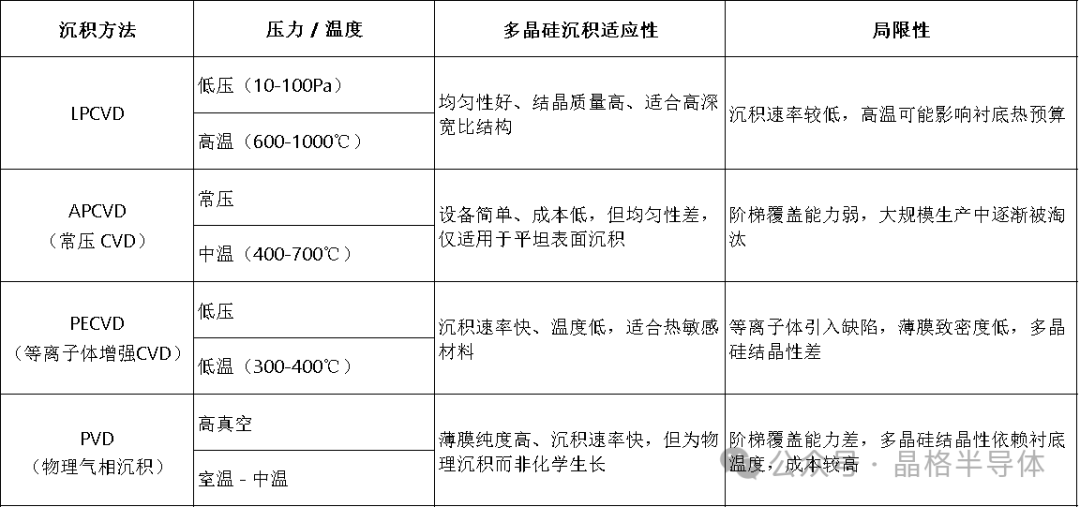

硅的沉积方式包括物理气相沉积和化学气相沉积,但在半导体和MEMS实际工艺流程中,几乎采用的都是化学气相沉积法。单晶硅薄膜主要通过MOCVD(金属氧化物化学气相沉积)制备外延层;非晶硅由于是低温工艺,常采用PECVD(等离子体增强化学气相沉积);多晶硅则可以采用PECVD、APCVD(常压化学气相沉积)和LPCVD(低压化学气相沉积),若采用PECVD则需要一步退火,将非晶转多晶。LPCVD(低压化学气相沉积)成为多晶硅沉积的主流方法,主要基于以下技术优势:低压环境的扩散优势:LPCVD 在低压(通常 10-100Pa)下运行,反应气体的平均自由程增大,扩散系数提高,可在高深宽比(如沟槽、通孔)的半导体结构中实现更均匀的沉积,避免局部厚度偏差。实例:在 MOSFET 栅极结构中,多晶硅需均匀覆盖栅氧化层,LPCVD 可确保栅极线条的厚度一致性,避免电学性能波动。高温工艺促进晶体生长:LPCVD 沉积多晶硅的温度通常在 600-1000℃,高温环境有利于硅原子在衬底表面迁移并形成规则的晶体结构,减少非晶相或缺陷,提升多晶硅的电学性能(如载流子迁移率)。对比 PECVD:PECVD 虽可在低温(300-400℃)下沉积,但等离子体轰击易引入晶格缺陷,且薄膜致密性较差,不适合对结晶质量要求高的场景。应力控制:LPCVD 沉积速率较慢(通常 50-200nm/min),薄膜内应力较低,避免对衬底或下层薄膜造成损伤(如开裂、翘曲)。杂质控制:工艺过程不依赖等离子体,可减少气体电离产生的离子污染,同时低压环境下反应副产物易排出,降低颗粒杂质残留风险。LPCVD 设备通常采用批量管式炉设计(如垂直炉管),可同时处理数十片晶圆,单位成本低,适合半导体量产需求。高温工艺虽热预算较高,但多晶硅沉积通常在前端工艺(如栅极形成)中进行,此时衬底尚未集成热敏器件,高温影响可接受。低压环境下反应气体的流量、温度等参数易于精确控制,可重复性高,满足半导体制造对工艺一致性的严格要求。例如,通过调节硅源气体(如 SiH₄、SiCl₄)的流量与分压,可精确控制多晶硅的沉积速率与掺杂浓度(如磷、硼掺杂)。LPCVD 凭借均匀性、结晶质量、工艺稳定性及量产适配性等综合优势,成为多晶硅沉积的首选方法。尽管面临低温工艺(如 PECVD 优化)或新型材料(如金属栅极)的挑战,但其在传统 CMOS 和存储器件中的核心地位仍难以替代。随着半导体工艺向三维集成发展,LPCVD 在高深宽比结构中的沉积优势将持续发挥作用。