石英砣制砣熔炉的温度场

时间:2025-09-27 发布人:admin 点击数:0

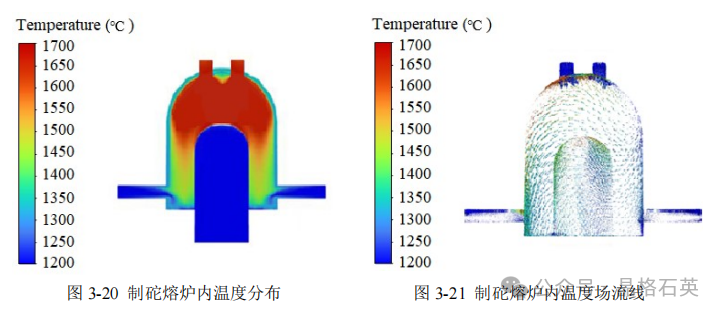

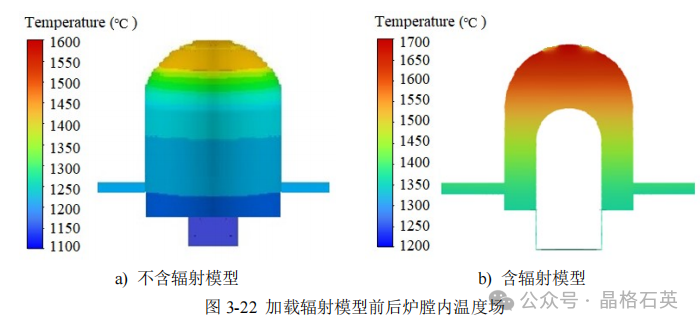

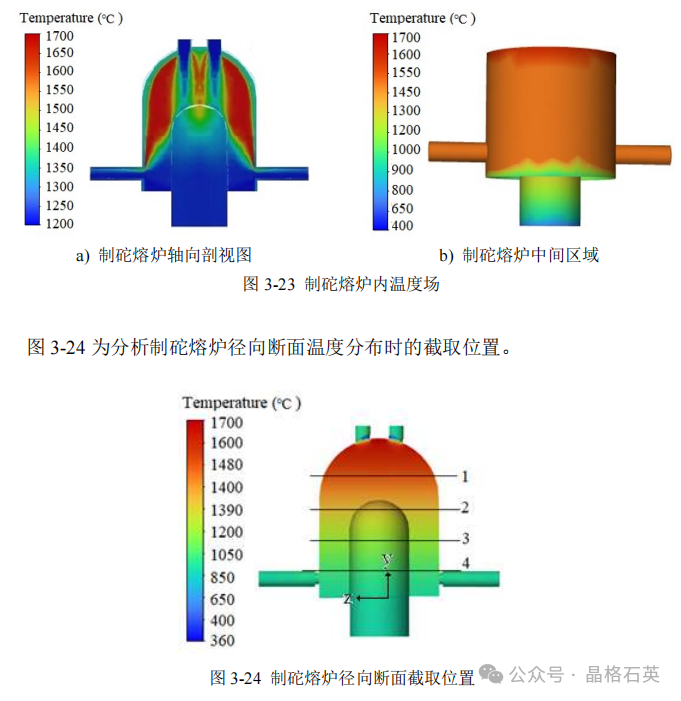

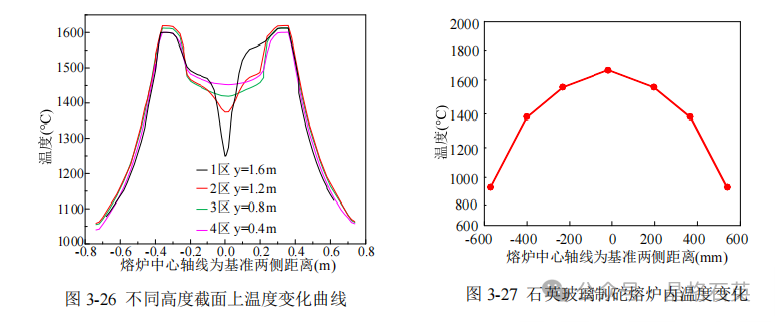

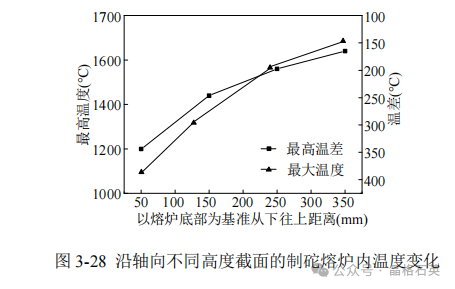

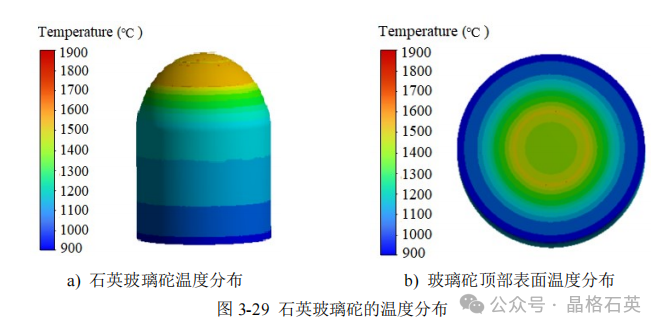

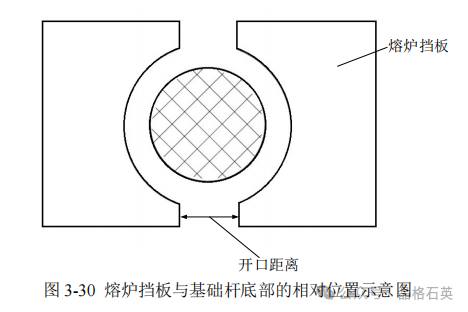

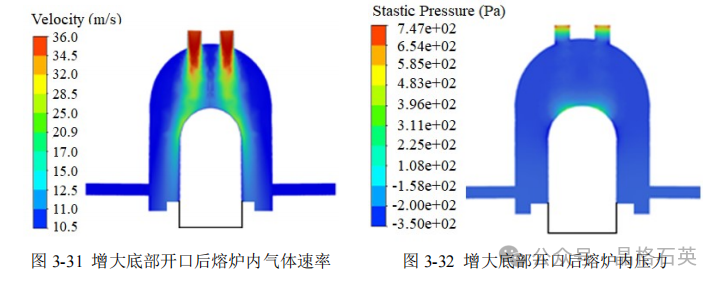

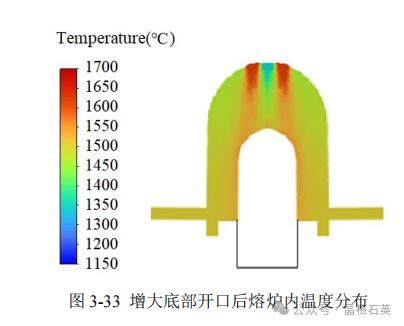

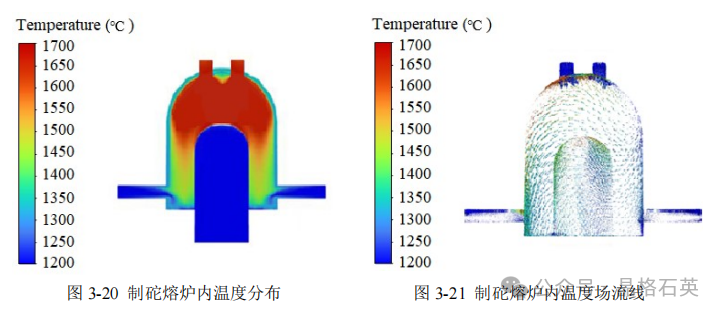

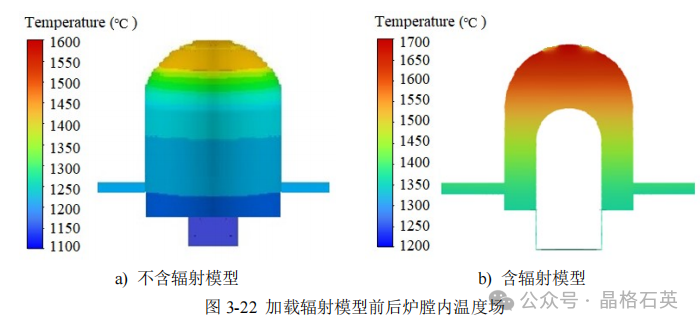

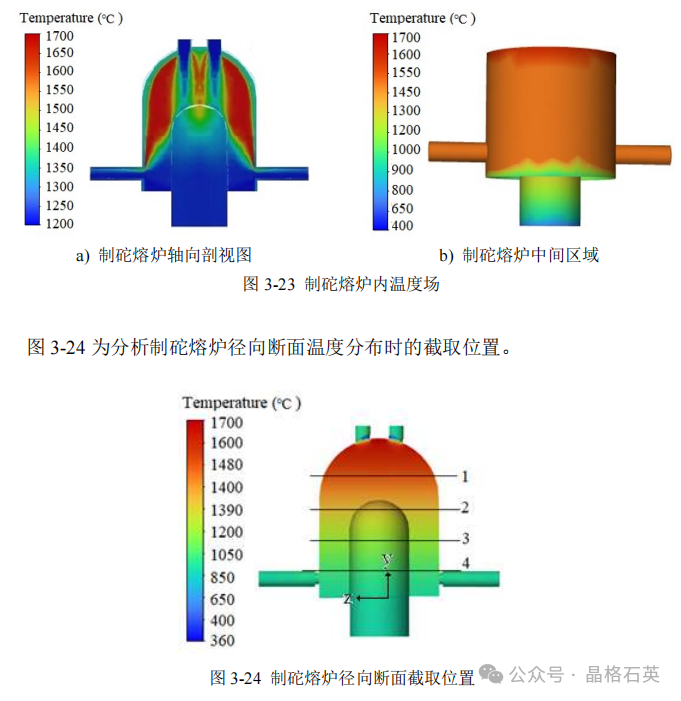

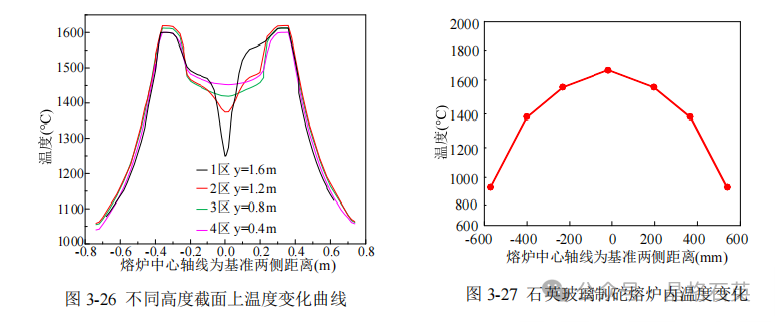

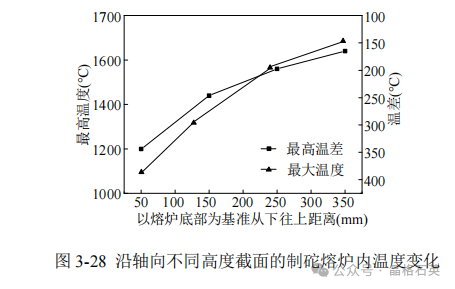

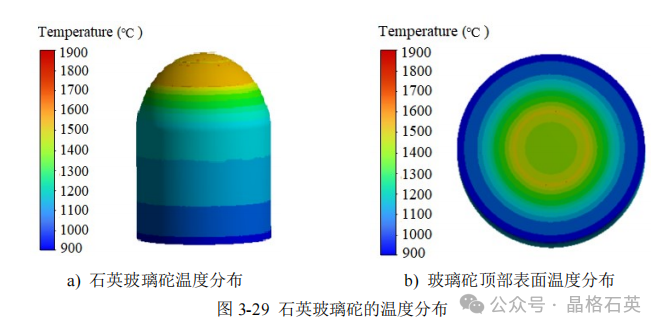

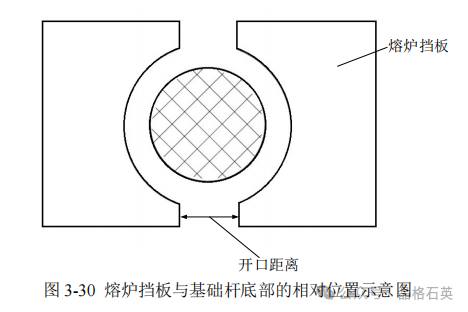

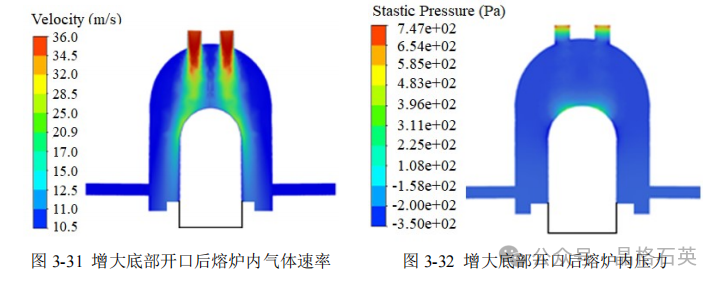

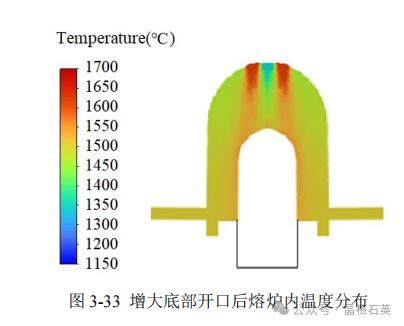

熔炉内的化学反应会直接影响到制砣熔炉内的温度场分布。图 3-20 为石英玻璃制砣熔炉内温度分布。由图 3-20 看出,在制砣熔炉进气口处由于氧气和氢气的快速反应,使得熔炉内石英玻璃沉积区的温度快速上升,高温区域集中在炉膛上部,最高温度可达 1700℃。可以看出,在燃烧过程中以熔炉内石英玻璃沉积区的中心轴线为基准,形成了一个中空的圆柱形区域(如图 3-20 中蓝色区域),沿径向方向温度表现为从低到高、从高到低两种方向的变化。图 3-21 为石英玻璃制砣熔炉内温度场流线图。通过图 3-21 可以看出,在炉膛内部,玻璃砣表面处的流线较为密集,说明化学反应会比较集中在玻璃砣附近的区域内发生,流动、传质及传热过程也集中发生在该区域,造成了此处的温度高于其他区域。此时靠近燃烧器顶部的温度约 1600℃,排气口处的流线也较为密集,温度约为1200℃。在燃烧过程中,由于气体湍流和水解反应的存在,使得熔炉中心温度比火焰燃烧的核心区域低。图 3-22 为加载辐射模型前后制砣熔炉内温度场。从图 3-22b)可以看出,加载辐射模型后,制砣熔炉内的温度比不加载辐射模型前更均匀,最高温度可达到 1700℃。图 3-22a)为未添加辐射模型的制砣熔炉,虽然其呈现了温度分层现象,但是温度分布不太均匀,最高温度只有 1450℃,这是因为在炉内要通过吸收介质(需要存在辐射)辐射到炉膛空间中,才能达到热平衡的一个稳定状态。图 3-22 与 3-20 进行对比,从温度场云图中可以清晰地看出,制砣熔炉底端温度为 1200℃,底端的玻璃砣温度可以达到 1400℃,说明熔炉内高温辐射传热起的作用较大,熔炉内温度场呈现出了上高下低,且温度梯度较大。图 3-23 为制砣熔炉内温度场。图 3-23a)代表熔炉轴向剖视图,可以看出玻璃砣表面最高温度为 1550℃,随着燃烧反应的继续进行,熔炉内的温度随之升高,最高温度为 1700℃,此时熔炉中间区域的温度差值较大。图 3-23b)表示制砣熔炉中间区域的温度状态。可以看出在制砣熔炉中间部分的温度比较均匀,为 1550℃,但是与熔炉底部的温度梯度较大。通过整体分析,得出制砣熔炉顶部与底部的温度分布不均匀,中间部分与熔炉底部的温度梯度有逐渐减小的趋势。以熔炉底部为基准,熔炉的温度场大体上呈对称分布,温度从熔炉顶部向炉膛底部逐渐降低,且沿着玻璃砣面向下侧递减的更快,炉膛内的温度分布不均匀,但在炉膛中部大致会形成一个相对恒温区。可以发现制砣熔炉炉膛内温度的分布情况和气体的流动冲击有很大关系,由于气流的影响,导致熔炉中心区域的温度比周围低。为更好的分析整个熔炉内的温度场分布情况,将制砣熔炉在竖直方向上用横截面等距划分出四个区域(标记为 1、2、3、4 位置区)。制砣熔炉四个位置区中各取一个截面,以制砣熔炉底端为基准,其中截面 y=1.6m 取自第 1 位置区,截面 y=1.2m 取自第 2 位置区,截面 y=0.8m 取自第 3 位置区,截面 y=0.4m 取自第 4 位置区。不同高度各个截面上的温度云图如 3-25 所示。由图 3-25a)知在第 1 划分区域内制砣熔炉中心处温度为 1450℃,临近区域的温度分布不均匀,出现中心一侧偏高的情况,由图 3-25b)-图 3-25c)可以看出中心区域的温度变得均匀,温度范围为 1500~1700℃,由图 3-25d)可以看出中心区域的最高温度为 1550℃,且低温区域明显增多。图 3-26 为不同高度截面上温度变化曲线,对应于图 3-25 四个不同高度的截面,整体上基本呈对称分布。在炉膛顶端的温度随高度的降低而降低,因为 4 位置区域靠近熔炉底端,需要向制砣熔炉的上端和向下端辐射热量,其热量扩散的速率比其他区域要慢。结果发现在制砣熔炉的同一高度处,炉膛内温度在径向方向上相差不大。同时还发现在炉膛上端的 1 号位置区域温度场不对称,一侧的温度比另一侧高,对应的温度分别为 1550℃和 1500℃,这应该是计算误差所导致的。由图 3-26 可知,制砣熔炉炉膛内由于受气流的影响,中心的温度比边缘温度更低,但是随着高度的降低,扩散气体吸收热量后,温度会有所升高。而且在炉膛中部存在漩涡流动,存在较强的热量交换,在 2、3 区域径向方向上相差不大,整个制砣熔炉内温度呈对称分布。由图 3-27 分析可知当制砣熔炉顶部燃烧器喷射的气体燃烧时,所产生的温度场是比较均匀的。结果表明由燃烧器烧嘴喷出的气流所产生的火焰,在炉膛内的最高温度是 1700℃,最低温度在熔炉底端,靠近熔炉排气口位置处的温度大约为 900℃。图 3-28 表示石英玻璃砣沉积过程中各个不同截面上的温度变化曲线。由图 3-28可以看出,温升较快时沉积表面的温度变化比较大。在制砣熔炉内,随着截取面到熔炉底部的增加温度呈逐渐上升状态,制砣熔炉的最高温度可达到 1600℃,最低温度在 1200℃左右,最大温差 400℃。在一定距离范围内(此处选取距离制砣熔炉底部50-350mm),随着截面距离熔炉底端的升高,石英玻璃制砣熔炉内的温差逐渐减小。图 3-29 为石英玻璃砣的温度分布。由图 3-29a)可知石英玻璃砣出现了明显的分层现象,玻璃砣顶部相邻两层的温度差为 200℃,顶部与底部最大的温度差为 800℃。在石英玻璃砣的制备过程中,燃烧器中心通道含有的氧气在部分消耗后会被充当冷气体,因此会降低制砣熔炉炉膛中心区域的温度,最终导致玻璃砣沉积面中心的温度降低,由 1400℃降为 1300℃,即图 3-29b)中心区域所示。 熔炉挡板用来调整制砣熔炉炉膛的底部开口大小,熔炉底部的开口大小度会对熔炉内温度场和流场产生影响,图 3-30 为熔炉挡板与基础杆底部的相对位置示意图。图 3-31 和图 3-32 分别代表增大炉膛底部开口后熔炉内的速率大小和压力大小。结果表明,在制砣熔炉内,玻璃砣顶部的气体流速最大为 25m/s,在此处受到的压力比熔炉底端受到的压力值大。可以得到在适当增大底部开口之后,气体速率会有所提升,同时压力值会发生变化,增大制砣熔炉的底部开口后,水蒸气的对流与气体的速度影响更为明显,在此过程中熔炉内速度场的差异主要是因为燃烧过程中生成水蒸气进而造成熔炉内气压上升所致。图 3-33 为增大底部开口后制砣熔炉的温度分布图。通过与前文的对比分析,发现随着熔炉底部开口的增加,制砣熔炉中间区域的温度整体有上升的趋势。熔炉中心区域的温度可达 1650℃。结果表明熔炉顶部温度的不均匀分布将会对石英玻璃砣表面造成不利的影响,但是增大底部开口后熔炉顶部温度变得较为均匀,制砣熔炉内的最大温差缩小。