定向凝固需要两个条件:一、保证热流方向单一,并且垂直于晶体生长形成的固液界面;二、晶体生长有足够的驱动力,且固液界面前沿熔液中没有稳定的结晶核心。为此,在工艺上必须采取措施避免侧向散热,同时在靠近固液界面的硅熔体中形成大的温度梯度,保证柱状晶的持续生长。温度梯度可以控制硅熔体的流动、固液界面的形貌进而控制杂质在定向凝固过程中的分布,因而控制温度场分布对调整杂质分布具有重要意义。

一、界面形状的影响

多晶硅定向凝固过程属于高温过程,无法直接测量温度分布和硅液流动等情况,因此计算机数值模拟技术成为了解多晶硅热场环境的重要手段。Liu 等模拟了以热交换法原理设计的定向凝固设备中加热和温度分布之间的关系,通过模拟可以推测不同发热体加热功率条件下热场内部温度变化情况。Cablea等通过模拟和实验表明熔体的流动直接影响固液界面的形状。多晶硅定向凝固过程中固液界面形貌主要分为平界面、凹界面和凸界面,不同的界面宏观形貌对杂质分布的影响是不同的。

Wu 等和 Martonrano 等都指出微凸的固液界面可以有效地将杂质推向铸锭边缘区域从而提高铸锭少子寿命。Ma等研究了拉锭速度对热场、固液界面以及杂质分布的影响,研究表明,拉锭速度在10um/s条件下可以得到微凸的固液界面,促进金属杂质从固相中排除到硅熔体中。Tan 等16通过不同拉锭速度制备了多晶硅铸锭,结果表明,固液界面的曲率随拉锭速度的减小而减小;固液界面形貌为胞状界面时,Fe杂质的有效分凝系数增加了3个数量级以上。Luo 等模拟和实验验证多晶硅定向凝固过程中固液界面形貌,指出多晶硅定向凝固后期形成对流“死区”影响 Fe 杂质的分布,导致该区域杂质含量增加。

二、长晶速度的影响

温度梯度不仅可以控制固液界面的形状,而且可以控制它的迁移速度即长晶速度定向凝固过程中的长晶速度对杂质分凝有非常重要的影响。Martorano 等研究了不同长晶速度对杂质有效分凝系数的影响,结果表明,长晶速度越小杂质有效分凝系数越低。Tan 等通过调整拉锭速度控制长晶速度,实验证明长晶速度越慢提纯区多晶硅中金属杂质越少,有效地提高了金属杂质去除效率。Wen 等研究发现,当长晶速度特别低时,需要考虑杂质定向凝固过程中的反扩散的问题,进一步丰富了杂质分凝理论在多晶硅定向凝固过程中,利用温度梯度实现对硅熔体、固液界面和晶体生长速度的有效控制,不仅大幅度提高提纯区多晶硅的纯度也可以提高提纯区多晶硅在铸锭中的比例,降低定向凝固技术提纯多晶硅的成本。

三、晶体形貌的影响

在多晶硅定向凝固后期由于硅熔体中金属杂质的富集容易导致柱状晶生长停止和等轴晶形成。多晶硅定向凝固过程中等轴晶的形成及其对杂质的影响也被广泛的研究,Dufiar 等提出了一个空间尺寸模型区研究等轴晶的形成用于提高多晶硅铸锭生产的产量。

四、晶界的影响

多晶硅定向凝固过程也是多个晶核生长长大的过程,多晶硅晶体是由许多晶向不同尺寸不一的晶粒组成的,在晶粒的相交处,硅原子有规则、周期性的重复排列被打断形成了大量的晶界,含有大量的悬挂键。杂质、空位、点缺陷等在晶界和相界上的偏析是晶体材料中的一种普遍现象。不同晶核之间的位相关系不受约束,由此形成的晶界不存在取向关系,完全是随机的,因此多晶核形成的晶界多为大角度晶界。在不同晶粒生长过程中,结晶界面前沿排出的溶质在液相富集程度不断增加,最后区域凝固时在相邻晶粒相遇时达到最大值,最终在晶界处结晶析出。因此多晶核定向生长形成的晶界上成分偏析将更加严重。

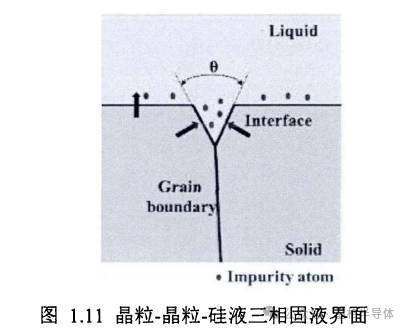

多晶硅定向凝固过程也是多个柱状晶生长过程,因此多个柱状晶构成的固液界面中存在晶粒-晶粒-溶液三相结构,如图所示,在固液界面上晶界会形成凹槽,对杂质在定向凝固的分布产生重要的影响。

Fujiwarn 等研究多晶硅凝固过程中晶界的生长,探究其对杂质分布的影响。结果表明,杂质更容易聚集在由固液界面上由晶界生长形成的凹槽内,控制定向凝固过程中凹槽形成,可以有效地控制提纯区多晶硅杂质的分布,提高多晶硅提纯区的比例。因为晶界对杂质的偏析作用,所以在多晶硅定向凝固过程中通过控制晶体晶界类型实现对杂质的有效控制是可行的。Autrufe 等通过双籽晶诱导控制固液界面中晶界的类型,研究了多晶硅定向凝固过程中晶界存在对杂质的影响。结果表明,慢扩散杂质更容易在晶界偏析富集,指出Cu在3ums、13 μm/s和 40 μm/s 凝固速度时都在晶界偏析,同时 Cu 相对于 Σ3 更容易向 Σ9 和 Σ27 的晶界上分凝;然而 In 在 Σ3、Σ9 和 Z27晶界上都没有分凝偏析;慢扩散杂质向晶界扩散受到晶界性质和晶粒取向的影响。

在多晶硅定向凝固过程中,晶体生长(即柱状晶及其晶粒取向和晶界类型)的有效控制不仅大幅度提高提纯区多晶的纯度,也可以提高提纯区多晶硅在铸锭中的比例,从而降低定向凝固技术提纯多晶硅的成本。