单晶硅通常使用单晶炉制取,单晶炉自下而上的主要部件依次有炉底板、炉体、炉盖、翻板箱副炉等,各部件内均设有夹套层,夹套中流通有冷却水。单晶硅一般采用如下方法制造:将多晶硅装进炉体内的石英坩埚内,加热熔化,然后将熔融硅料做降温,给予一定的过冷度,把籽晶装入硅籽晶夹持器中,将籽晶夹持器的上端通过连接件与籽晶轴连接,并且使籽晶与硅熔体接触,通过调整熔体的温度和籽晶向上的提升速度,使籽晶体长大形成硅棒。

由于多晶硅初始装进石英坩埚内呈堆积状态、占据空间比较大,造成了石英坩埚内的一次装填量比较少,待多晶硅被加热熔化后,其体积大幅度缩小,石英坩埚上部尚余较大的空间,多晶硅原料的装填量不足,造成了一次拉出的单晶硅棒体长度较短。

二、二次加料技术

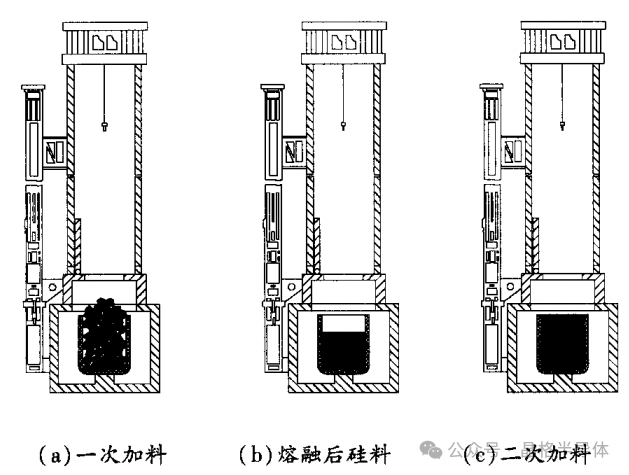

单晶炉二次加料技术是利用硅料固液转换时石英坩埚剩余体积的变化,通过翻板隔离阀的开闭,采用二次加料装置实现单晶炉的石英坩埚内盛满熔融硅料的技术。二次加料技术原理示意图如图所示,图1(a)为单晶炉一次加料时的石英坩埚盛满了固体块状硅料,图(b)为化料后的熔融硅料和石英坩埚,单晶炉中的熔融硅料不能充满石英坩埚容积,图(c)为采用二次加料工具使单晶炉中的石英坩埚充满了熔融硅料。

单晶炉二次加料时的原料形状一般分为块状硅料、粉末状硅料、棒状硅料。根据加入多晶硅原料形状的不同,二次加料工具可分为两类:一类是针对块状硅料的二次加料工具,一类是针对棒状硅料的二次加料工具。目前二次加料工具制作材料基本为石英材料。

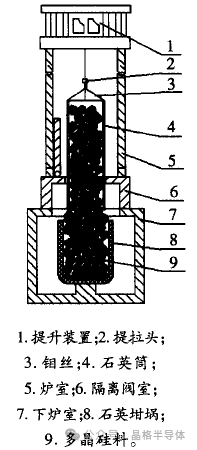

石英加料筒是利用热屏中间的晶体生长空间装料,即在坩埚内装满多晶硅料后,将石英料筒放入热屏中,实现加料。石英圆筒主要用于储存硅料。具体加料过程如下:

在石英坩埚内装满多晶硅料后,将石英筒放入单晶炉内,石英筒的底部与石英坩中的块状硅料相接触,在石英筒内继续装入多品硅料,直至石英筒内的多晶硅料装满后,利用钼丝将石英筒与单晶炉内的提拉头相连接,开启提升装置可实现石英筒的升降闭合单晶炉后,依次进行抽真空、检漏和熔料等操作,随着石英坩埚内的多晶硅料熔化,石英坩埚内的液面下降,石英筒内的多晶硅料便会因为重力逐渐塌落到石英坩埚内,待石英筒内的多晶硅料完全落入石英坩埚内后,开启提升装置,提拉头开始提升着石英筒从下炉室、经过隔离阀室后进入上炉室中,关闭隔离阀室内的隔离阀进行隔离操作,打开上炉室后将石英筒取出,更换籽晶,闭合炉室后按正常工艺要求进行拉晶操作,从而实现单晶炉的加料过程。

三、目前加料器存在的缺点

石英加料筒尽管具有污染小的优点,但自身材料存在易碎的缺点,将硅料放入料简时必须小心操作,防止其在使用过程中因受力而破碎污染硅料、甚至影响停炉等不安全现象产生,甚至出现安全事故。加料筒主要存在卡料和污染现象。

1.卡料:由于硅料之间、硅料与装置内部的部件之间存在摩擦力,落料时,硅料容易卡壳,甚至硅料卡住内石英衬管而导致石英破碎,破碎的石英管会随着硅料一起进入溶硅从而污染硅料。

2.污染:硅料在实现落料的过程中,拉杆底部锥面会被下面熔融硅料(单晶炉内)的高温所氧化而污染硅料,从而影响拉晶工艺或硅棒质量等缺点。

为了改进加料过程中存在的风险,晶格半导体研制了一种硅管内衬来替代石英管内衬,不仅有效的解决了卡料问题,并且最重要的是其材质和硅料是完全一样的材质,即使破碎了混入硅液中,也不会对该炉造成质量风险。