单晶硅纳米力学性能测试

时间:2025-03-10 发布人:admin 点击数:0

在材料纳米力学性能测试的众多方法中,纳米压痕技术凭借其独特的优势脱颖而出,成为当前的主流测试手段。纳米压痕,又称深度传感纳米压痕测试,它通过在试样表面施加逐渐增大的载荷,使试样经历弹性变形、延性变形直至脆性断裂的过程。在这个过程中,记录加载 - 卸载曲线,通过对曲线的分析,就能够获取材料的硬度、弹性模量等关键力学参数。不仅如此,结合扫描电子显微镜(SEM)、透射电子显微镜(TEM)等设备,还可以对测试后的试样进行微观观测,深入了解材料的损伤机制和内部缺陷。

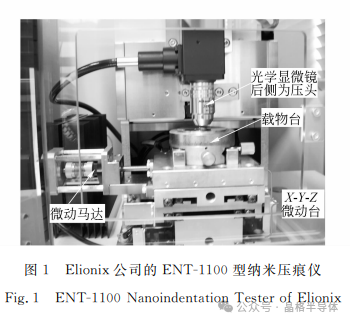

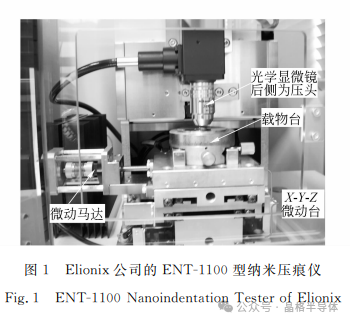

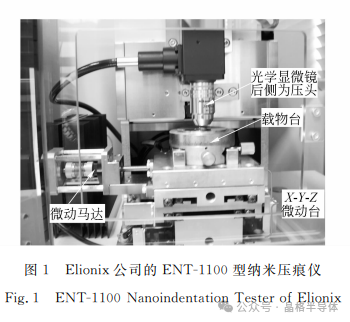

目前,市场上已有多家公司推出商业化的纳米压痕仪,如日本 Elionix 公司的 ENT - 1100 型纳米压痕仪。在进行纳米压痕试验时,压头的选择至关重要。自然界中纯净的单晶金刚石,因其具有高硬度、良好的热传导性和稳定的化学特性,成为纳米压头的首选材料。其独特的晶体结构决定了压头的形状与原子级晶体取向密切相关,通常压头的轴向与 [100] 晶向一致。不过,由于单晶金刚石的晶体各向异性强烈,在加工具有圆形特征的纳米压头时存在一定困难。相比之下,蓝宝石虽然硬度略逊一筹,但晶体各向异性较弱,适合加工球形、锥形等特殊形状的纳米压头。国际上针对纳米压头的尺寸和形状也制定了相应的标准,确保测试结果的准确性和可比性。扬州晶格半导体提供高纯度、大尺寸单晶硅、多晶硅、柱状晶,并可定制加工各种类型硅部件、硅锭、硅棒、硅异形件、硅管、硅筒。17826693981

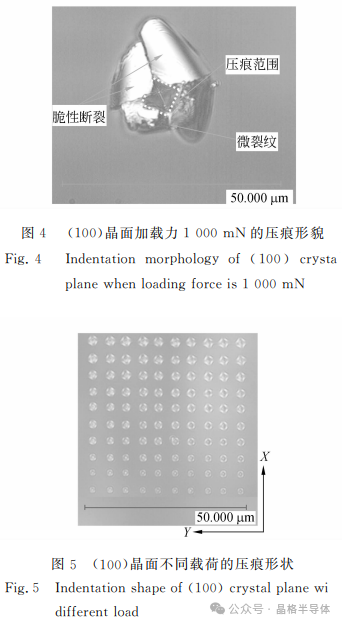

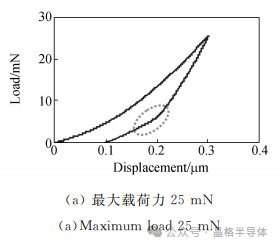

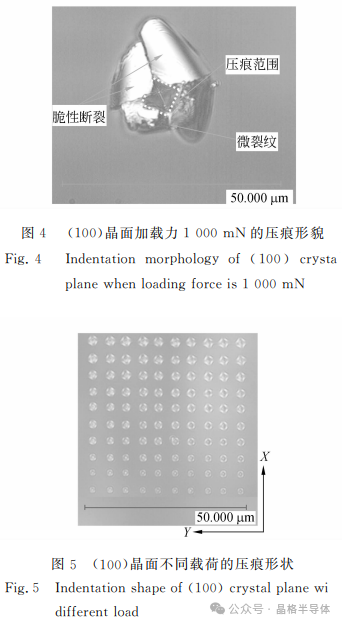

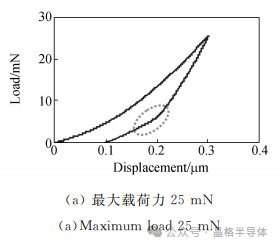

为了深入探究单晶硅的纳米力学性能,研究人员借助纳米压痕技术,采用尖端四面体 Vickers 型单晶金刚石压头,对单晶硅(100)晶面展开了一系列的压痕实验。在实验过程中,当施加的最大载荷达到 1000mN 时,单晶硅表面出现了明显的裂纹和脆性断裂,这清晰地展示了单晶硅在高载荷下的硬脆特性。而当载荷低于 80mN 时,单晶硅则表现出令人惊讶的延性特性,压痕附近区域并未出现裂纹。这一发现为单晶硅的微纳米级切削加工提供了重要的指导,意味着在加工微小型硅构件时,选择合适的载荷条件,使单晶硅处于延性状态进行加工,能够有效提高加工质量,减少裂纹等缺陷的产生。

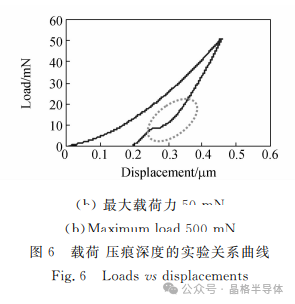

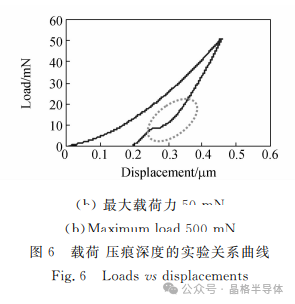

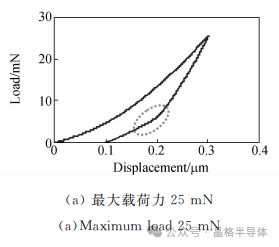

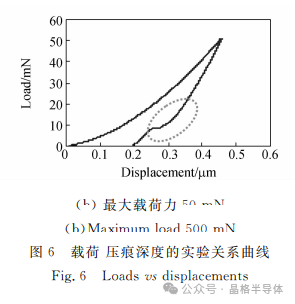

研究人员还对不同载荷条件下晶体硅的硬度进行了测试。实验结果显示,不同载荷下晶体硅的硬度测量值存在显著差异。经过深入分析,发现这种差异源于压痕区域晶体硅所受压力不同,进而导致晶体硅内部结构发生改变。通过大量实验数据的分析和处理,最终确定较为准确的单晶硅硬度测量值为 15.7GPa。此外,通过对载荷 - 压痕深度实验关系曲线的研究发现,卸载曲线会出现斜率变化显著的拐点或变化平缓的阶段,这进一步证实了在纳米压痕测试过程中,晶体硅的内部结构发生了改变。

对单晶硅纳米力学性能的研究具有重要的现实意义。在微纳制造领域,精确掌握单晶硅的力学性能有助于优化加工工艺,提高微纳构件的制造精度和质量,降低生产成本。在生物医学工程中,单晶硅作为生物传感器等器件的材料,其纳米力学性能的研究为提高器件的生物相容性和稳定性提供了理论依据。随着科技的不断进步,对单晶硅纳米力学性能的研究也将不断深入,未来有望在更多领域取得突破,为相关产业的发展注入新的活力。