单晶硅晶圆晶向的精确标定方法

时间:2025-04-25 发布人:admin 点击数:0

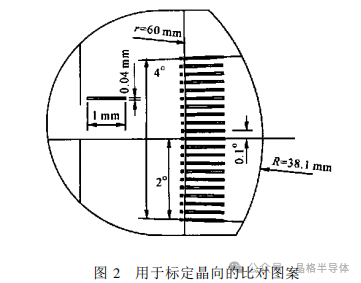

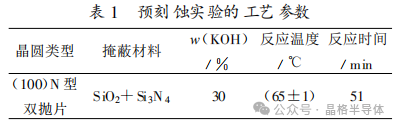

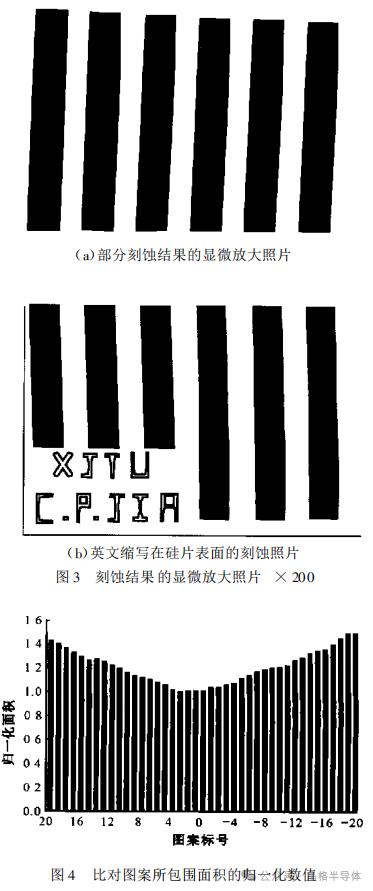

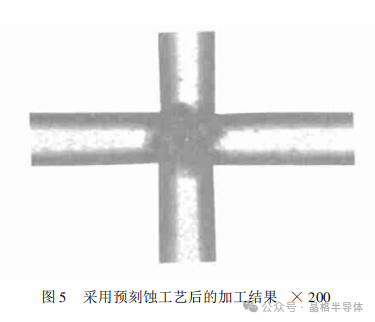

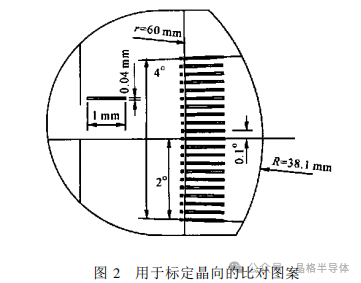

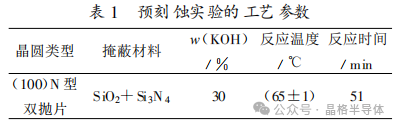

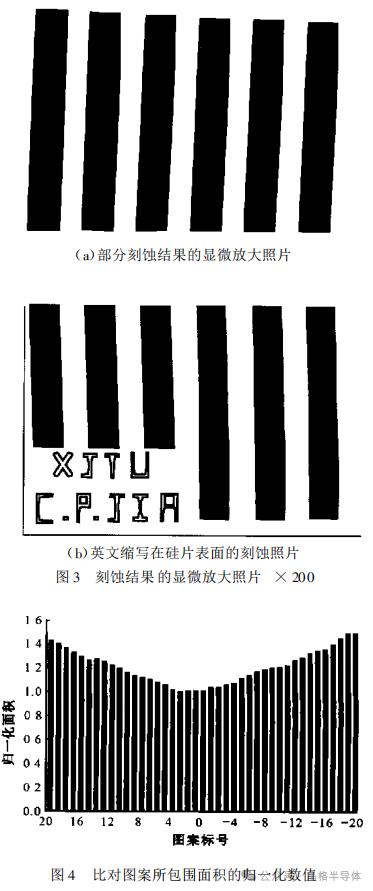

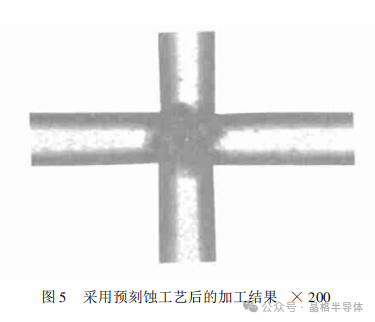

在晶圆的蚀刻工艺中, 掩蔽图案和晶向的对准至关重要, 但是到底掩蔽图案和晶向的对准程度如何,这一结论只能通过最终的加工结果来判定。因此,如果能够采用一道预刻蚀工艺 ,将硅片的晶向清晰地暴露出来, 那么在后续的曝光工艺中就可以利用这一现场加工出来的对版标记来调整掩膜版的方位,从而确保掩蔽图案和硅片晶向之间的严格对准。根据这一原理, 设计了一组用于预刻蚀加工的比对图案 ,其主要技术参数和在硅片上的布置方式如图2 所示。用于预刻蚀工艺的比对图案由一组呈扇形分布的矩形条所组成, 这些矩形条的中心都位于一个大圆的圆心上, 而其长边则与这个大圆的半径方向相平行,相邻的 2 个矩形条之间的夹角为 0.1°,所有这些矩形条分布在一个夹角为 4°且以晶圆的大晶向为角平分线的扇形区域之内 ,以硅片的大晶向为对称轴,这些矩形条呈对称分布。假定硅片的大晶向方向所标记的恰好为单晶硅材料的主晶向,而在曝光工艺中,掩膜版的方向也能够做到与大晶向的方向精确对准。由于位于比对图案中间的那个矩形条的长边方向恰好位于主晶向之上,在蚀刻加工过程中,这个图案将严格保持为矩形 ,而其他的比对图案则由于其边长方向偏离了主晶向,因而由它们所形成的蚀刻坑将发生不同程度的底切现象,从而导致图案的形状发生畸变.随着矩形条的长边方向偏离主晶向的增加,也加深了图案的畸变程度。由于晶圆在制造过程中的切片误差, 以及其他因素的影响,硅片上所刻制的晶向缺口与单晶硅材料的主晶向之间有 ±1°~ ±2°的偏差,因此在实际进行蚀刻加工时,位于比对图案中间的那个矩形条未必能够恰好处于主晶向之上。但是,由于预刻蚀图案中的所有矩形条以 0.1°的间隔偏离了由大晶向两侧面±2°范围内的所有角度,因此在这一组比对图案中,必有一个(严格地讲 ,最多可能有 2 个)矩形条的方位与单晶硅材料的主晶向最为接近,从而在预刻蚀过程中,由这个矩形条所形成的刻蚀坑的开头最接近矩形。通过寻找由预刻蚀工艺后所形成的刻蚀坑中最接近于矩形的那个比对图案,就可以准确地找出单晶硅材料的主晶向。实验中所采用的工艺参数如表 1 所示, 为了观察硅片表面上的比对图案在蚀刻过程中的变化情况,采用分段刻蚀的办法来对硅片进行加工。在进行实验之前, 应保证掩蔽材料具有足够的厚度以抵御刻蚀 ,同时为了避免遗漏细小图案的演变化情况, 首次刻蚀的时间不得超过 10 min。刻蚀工艺所采用的腐蚀剂为 30 %的 KOH 水溶液,采用恒温装置将反应温度控制在(65 ±1)℃内 。为了保证晶圆上的各点都能够处于均匀一致, 在反应槽中配备了磁力搅拌器。为保护晶圆表面, 将加工、清洗完毕的硅片在惰性气体环境中进行烘干。图 3 是本次实验所得到的刻蚀结果的显微放大照片中的一部分 .从这些照片中可以看出,虽然各矩形图案的畸变程度随着图案与主晶向夹角的增大而显著增加, 但是要想凭肉眼观测出底切现象最轻的那个矩形条,却并不是一件容易的事情 .为了找出与主晶向最为接近的那个矩形条所在的位置, 采用数字图像处理技术对显微图片进行了处理, 其过程如下:首先对图像进行二值化操作,以去除照片中无用的色彩信息分量 ;然后利用二维数字滤波器对图像进行低通滤波, 以消除图像中的毛刺和污点等高频噪声;最后采用轮廓跟踪和边缘提取技术来分离出各矩形图案的边缘线条(实际上由于底切现象 ,这些矩形条多少都有一些变形 ,因此从严格意义上来讲 ,应该称它们为多边形),并计算由这些封闭线条所包围的面积.由于底切现象可以引起腐蚀坑大小的变化,因此通过寻找具有最小面积的那个矩形图案, 就可以找出主晶向所在的方位。图 4 给出了 41 个矩形轮廓所包围面积的归一化数值(面积最小的那个矩形条的数值为 1).从图中可以看出, 位于对称轴左侧第 3 个矩形轮廓所包围的面积为最小 , 因此这个矩形条所指的方向就可以作为主晶向的一个较好的代表 ,同时还可以知道,这块晶圆的大晶向所标记的晶向误差大约为 0.3°。需要注意的是由于显微镜视场的限制 ,在左侧第 15个矩形图案上有一部分未被拍摄到, 这也是造成该图案面积偏小的主要原因。为了验证本文所提出的晶圆晶向标定方法的正确性 ,采用带预刻蚀晶向标定技术的湿法刻蚀工艺对微型器件进行了加工实验。图 5 是加工结果的显微放大照片 ,从图中可以看出 ,待加工的U形槽的边缘线条笔直, 棱角分明, 观察不出有任何畸变现象.由此可知,采用预刻蚀晶向标定技术来调整曝光过程中掩膜版的方位 ,可以明显地消除底切现象, 以及由此而产生的加工误差。