湿法刻蚀在硅部件微表面损伤的研究

时间:2025-06-26 发布人:admin 点击数:0

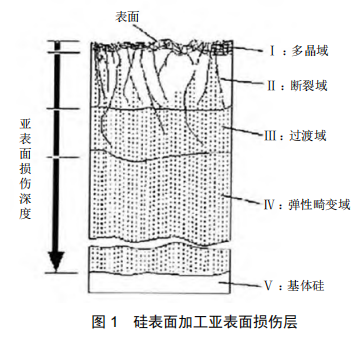

在集成电路制程工艺中,半导体硅部件作为关键零部件,其制造质量至关重要。目前,硅部件主要通过机械铣削加工,然而这种方式会在硅表面形成亚表面损伤层,不仅影响表面质量,还导致金属离子残留难以控制。随着半导体先进制程的发展,对硅部件微表面状态及表面金属离子残留的要求愈发严格,因此开展相关控制研究具有重要意义。机械加工时,硅材料因脆性特性,刀具磨削会使表面产生塑性变形,进而引发硅表面及亚表面损伤。同时,加工过程中来自切削液、设备及环境的金属离子等污染物会通过物理和化学吸附附着于损伤层,这些污染物难以通过后道清洗工艺高效去除,残留在产品表面会降低洁净度。而且,硅表面微损伤在高温环境中会产生应力扩散,导致表面缺陷,甚至使产品失效,缩短使用寿命。此外,硅部件与硅晶圆直接或间接接触,若金属离子不加以控制,会转移到晶圆上,轻金属会降低器件击穿电压,重金属会缩短器件寿命,所以硅部件对金属离子残留有与硅晶圆同等的要求。采用 20mm×30mm×5mm 的 CZ 法 P 型掺杂单晶硅块作为实验样品材料,其处理工艺流程为:首先进行样块切割,然后煮沸洗净,接着将一部分样品用氢氟酸、硝酸、醋酸混合酸腐蚀液(MAE)刻蚀,另一部分不处理,之后全部样品在槽式清洗设备中进行超声、SC₂、HF 清洗,最后对清洗后的样品进行微表面损伤层及表面金属离子分析。- 亚表面损伤层显微观测法:采用截面显微镜观测法测量损伤深度。先将待测量样品切割成约 10mm×10mm×5mm 的长方体小方块,经煮沸、超声洗净并烘干后,置于真空模具内,用固化树脂填充覆盖,常温固化 24h。然后对固化后的样品待测面依次粗磨、精磨,获得平整光滑无划伤且粗糙度 Ra<0.01μm 的截面,最后用 Keyence 公司的 VHX-950F 光学显微镜观测,寻找损伤深度最大值点,该点到树脂与硅样品交界处的垂直距离即为损伤层深度测量值。

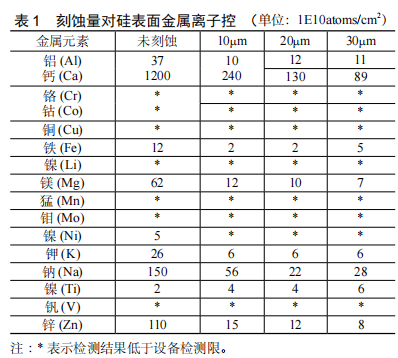

- ICP-MS 检测硅表面金属离子残留:用等离子电感耦合质谱仪检测,计算样品表面积后,将样品置于洁净的 PTFE 容器内,加入 2% 氢氟酸和 2% 过氧化氢混合萃取溶液没过样品,放置 30min 后作为待测样品。对于非规则或面积不适于浸泡的样品,将提取液滴置并 “扫掠” 表面,收集萃取液分析,根据测试结果折算成单位面积金属离子原子数。

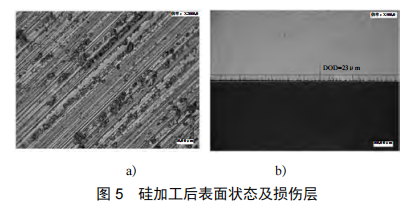

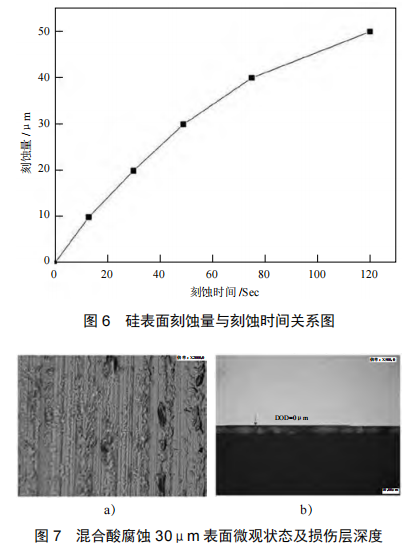

湿法刻蚀剂的选择:由于碱性腐蚀液存在金属离子及环境污染问题,基于硅部件对金属离子的严格要求,实验选择电子级氢氟酸、硝酸、醋酸混合腐蚀液。酸性硅腐蚀液以各向同性腐蚀为主,包含氧化剂(如 HNO₃)和络合剂(如 HF),并添加缓蚀剂(如 CH₃COOH),其腐蚀原理是硅先在硝酸作用下氧化形成二氧化硅薄膜,然后二氧化硅在氢氟酸作用下溶解形成氟硅酸,醋酸作为腐蚀稀释剂及氧化促进剂,使硅腐蚀连续进行。刻蚀对硅表面损伤层的去除效果:机械加工中,刀具高速旋转铣削硅表面,产生的竖向力及侧向力使硅表面材料塑性变形,形成微损伤。800# 树脂刀具铣削加工后,硅产品表面微观可见明显刀具加工痕迹,损伤深度达 23μm,且难以通过刀具及加工工艺优化完全去除。采用氢氟酸、硝酸、醋酸体积比 2∶5∶3 的混合酸为腐蚀液,在 25℃下刻蚀,刻蚀速率先快后慢趋于稳定。初期因硅表面存在大量亚表面损伤,刻蚀液扩散进入断裂域,增加腐蚀接触面积,速率最高;随着腐蚀进行,亚表面损伤层剥离,接触面积降低,速率下降并稳定。刻蚀后硅表面亚损伤层腐蚀完全,损伤层深度接近于零。- 硅微表面金属污染物吸附方式:硅产品表面金属离子残留来源广泛,金属污染物以离子态、氧化态、化合态等形式吸附于硅表面,吸附过程包括物理吸附和化学吸附。物理吸附依靠范德华力,无选择性;化学吸附是吸附物质与硅微表面活性位点形成化学键,主要以电化学吸附为主,具有定向选择性且不可逆,难以通过常规方式解吸。

- 刻蚀对金属离子的去除效果:硅部件微表面金属离子吸附同时存在物理和化学吸附,采用不同刻蚀量梯度观察金属离子残留水平,结果表明刻蚀后硅表面金属离子残留显著下降,且与刻蚀量成正相关。刻蚀量为 10μm 时,钙离子去除率达 80%,主要金属离子去除率超 60%;刻蚀量增加,金属离子残留持续降低,速率减缓;刻蚀量达 30μm 时,整体去除效果较好。硅表面亚损伤为金属离子提供吸附场所,腐蚀过程中硅不断被氧化溶解,破坏金属污染物吸附平衡,金属离子化物部分被氧化溶解,部分随硅氧化溶解脱附进入液相。刻蚀量达 30μm 后,表面亚损伤层腐蚀完全,进入基体硅腐蚀,可吸附表面积下降并恒定,金属离子与硅表面形成新吸附平衡并趋于稳定。

硅材料表面加工后必然产生亚表面损伤层,这不仅降低产品表面质量,还为金属离子提供大量吸附场所,常规超声洗净、SC1、SC2 洗净方法难以解析金属离子。而采用混合酸刻蚀方式,既能有效去除硅微表面亚损伤层,提升产品微表面质量,又能在腐蚀过程中,随着亚损伤层的去除,使金属离子以氧化溶解及解析方式进入腐蚀液相,实现较好的表面金属离子去除效果。