在石英玻璃合成过程中,首先将氢气和氧气引入燃烧器中,在制砣熔炉中产生高温火焰。随后将四氯化硅通入制砣熔炉内,在水解和氧化反应的作用下生成二氧化硅微粒并逐渐成核,这些二氧化硅微粒在气流和重力的作用下沉积在基础杆上部,经过缓慢沉积和冷却,最终形成石英玻璃。

四氯化硅水解后形成的二氧化硅慢慢的凝固在沉积基础杆上,逐渐形成石英玻璃砣。在石英玻璃砣的生长过程中,沉积基础杆通过伺服电机带动产生旋转和平移,并缓慢下降,旋转下降的同时保证了沉积面与燃烧器喷口的相对位置不变。其中,石英玻璃砣的沉积过程主要包括三个阶段,即制备阶段,沉积阶段和冷却阶段。

首先,在石英玻璃砣加工的准备阶段,需要先将悬臂式制砣机中的工作载台到达初始位置(基础杆完全伸入制砣熔炉内)。通过升降装置中的电机驱动,滚珠丝杠驱动将工作载台快速提升到玻璃砣需要加工的初始位置。完成加工石英玻璃砣的准备工作后,进入石英玻璃砣的沉积阶段。

在石英玻璃砣的沉积阶段,利用升降电机控制工作载台缓慢匀速下降,直至沉积过程结束。在完成石英玻璃砣的沉积后,关闭旋转电机和摆动电机,并控制升降电机使工作载台保持慢速下降,直至石英玻璃砣暴露于制砣熔炉外。将石英玻璃砣置于空气中慢冷,待其完全冷却后取下,等待进一步加工。

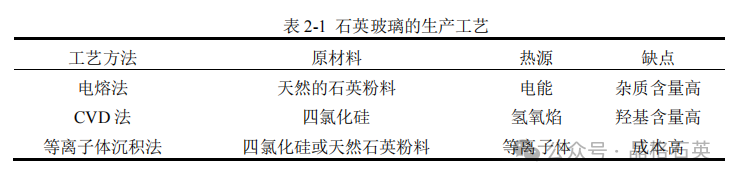

表 2-1 列出了以下几种石英玻璃生产工艺的区别。相比较而言,CVD 法生产的石英玻璃羟基含量高,但是灵活性强。

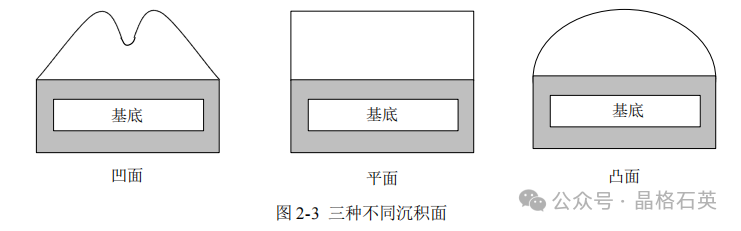

如图 2-3 所示是三种典型的沉积表面形状。根据 Santos 等人[47]的研究,熔融石英玻璃是由颗粒沉积和基底上二氧化硅的表面化学沉积形成的,其中空气和燃烧气体分别通过炉膛底部开口与燃烧器的进气口边界流入或者流出,当系统颗粒分布趋于均匀时,沉积物的形状也趋于平坦。使用合适的沉积表面形状时,二氧化硅玻璃的温度梯度会变小。

另外,四氯化硅的加入对于二氧化硅在膜层中的分布及膜层形态的形成起着重要作用。在合成二氧化硅玻璃时,沉积形状会反过来对气体流动和温度分布产生影响,所以有必要对二氧化硅沉积表面的形成以及沉积表面形状对玻璃砣的温度分布进行评估。

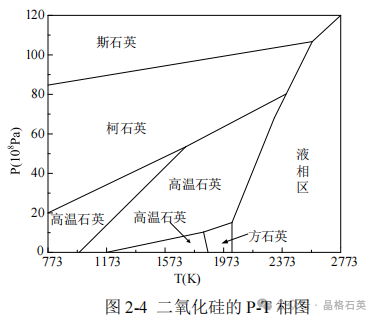

二氧化硅在沉积面上沉积时伴随着逐渐冷却凝固的过程。图 2-4 是二氧化硅的P-T 相图。根据相图,随着温度的降低熔融态 SiO2 逐渐从液相转变为方石英,再转变成鳞石英,继而转变成高温石英(β 石英)、低温石英(α 石英)。

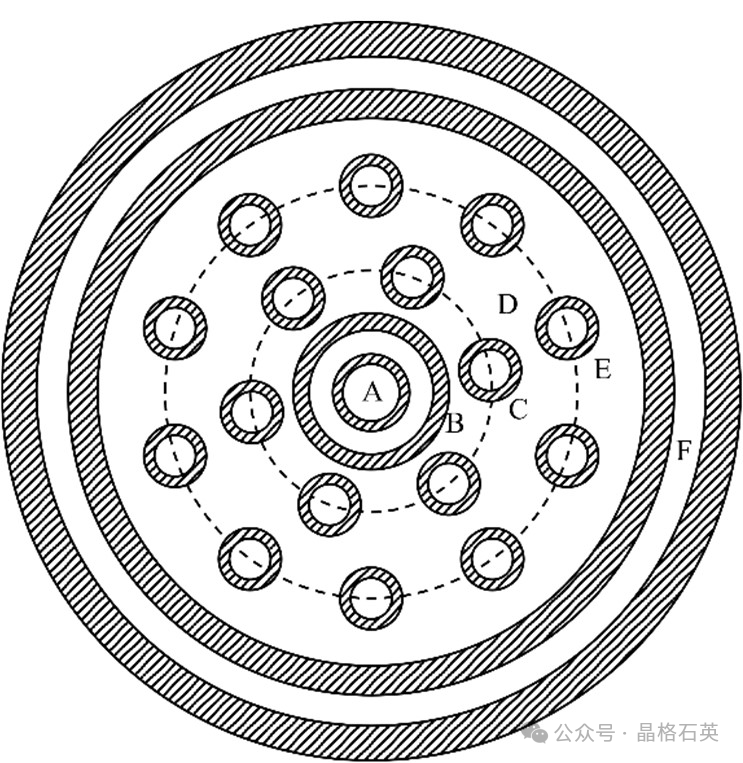

燃烧装置是由多个均匀排列的环状喷嘴构成,A 区域是一个中央管道,从此处向制砣熔炉内喷射氧气和四氯化硅的混合气体,按质量比重,氧气的百分比为 22%,四氯化硅的百分比为 78%;B 区叫做内部环形氧管道,氧气是从此处注入的;C 区是一圈氧气管,由 6 条同样直径的管道将氧气注入到燃烧室中;D 区代表除去氧气管的其他区域(只含氢气),E 区是双环形氧气管,它是由 10 个同样直径、向内注入氧气的细管构成;F 区是外环的供氧管道。在燃烧器里,除了中央管道及氧气管道以外均为氢气管道,其具有很大的流动面积,可将氢气喷射到燃烧器内壁上。